Non ci sono prodotti a carrello.

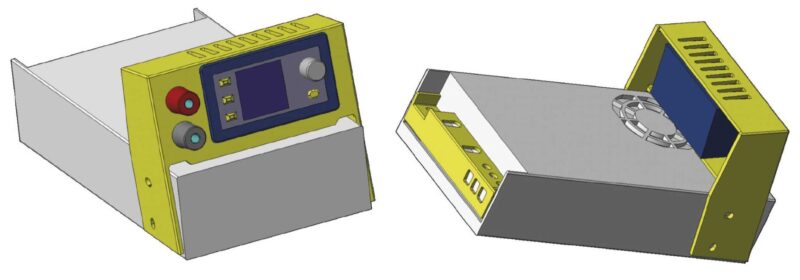

In ogni laboratorio di elettronica non può mancare almeno un buon alimentatore, regolabile sia in tensione che in corrente. In questo articolo, vi presentiamo un nuovo modulo interamente programmabile. Questo alimentatore, denominato JT-DPS5005 (Fig.1), è innanzitutto un modulo programmabile sia in tensione che in corrente. Possono essere impostati vari livelli di protezione e i dati preimpostati possono essere memorizzati su 9 posizioni (M1-M9) e richiamati a necessità. La posizione M0 è impostata di default all’accensione e tiene in memoria gli ultimi dati utilizzati.

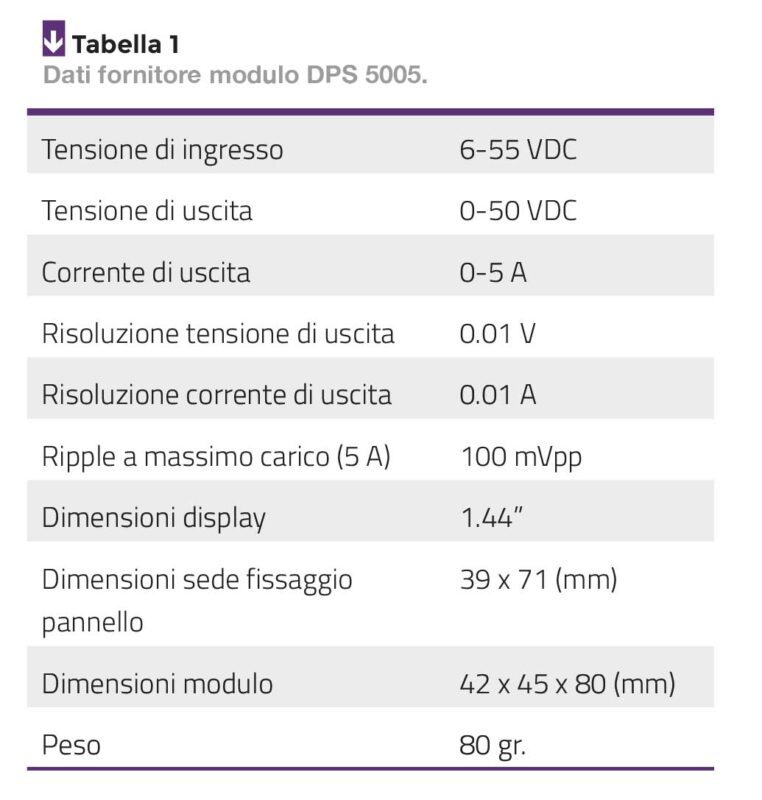

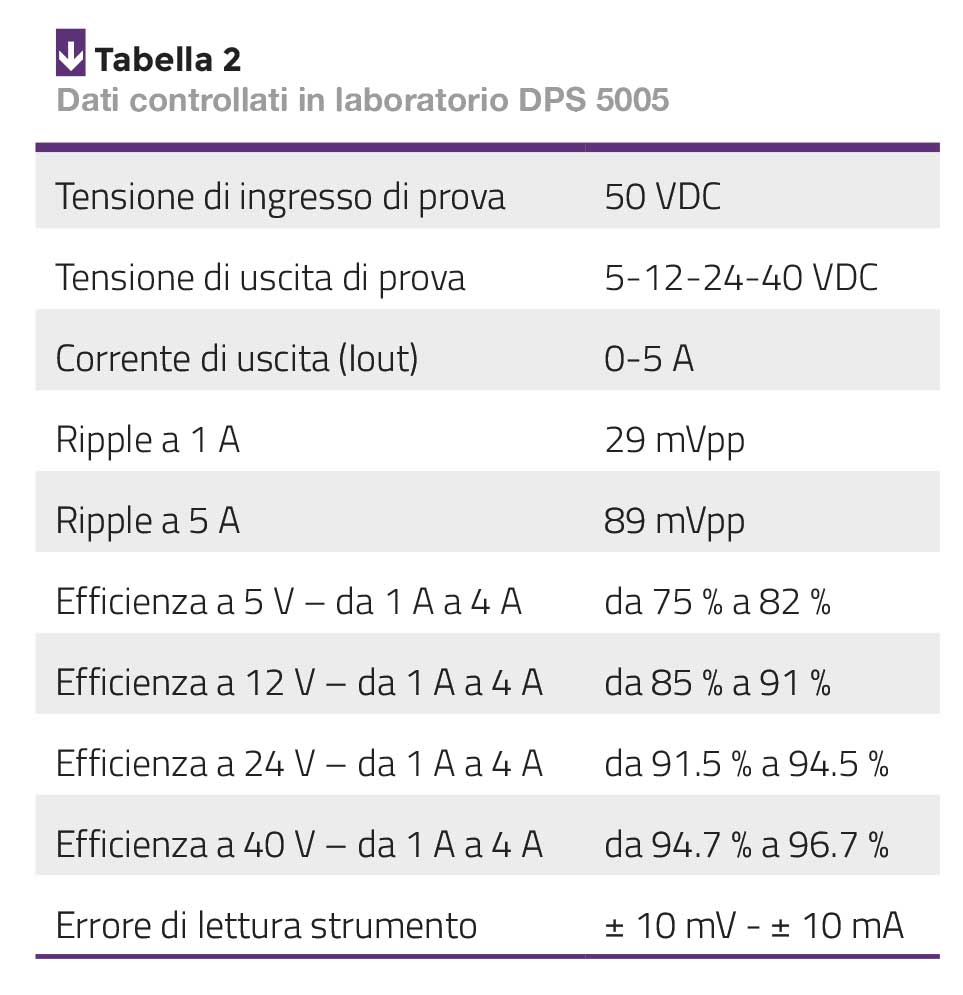

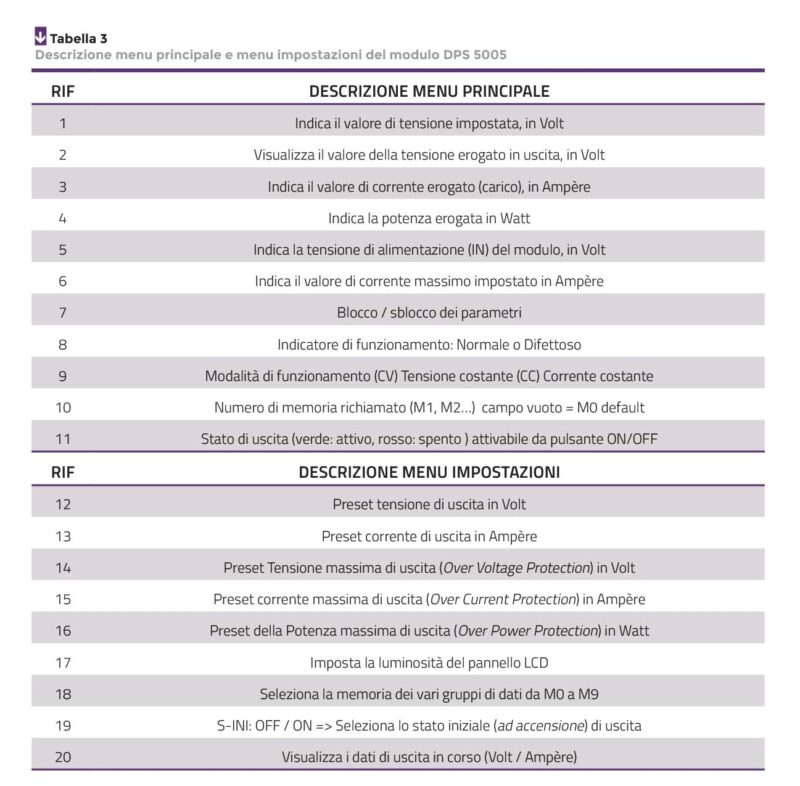

In Tabella 1, sono riportate le caratteristiche dichiarate dal fornitore. Per le nostre prove, abbiamo utilizzato un accurato alimentatore da laboratorio e in Tabella 2 sono riportati i dati rilevati.

Pannello di controllo

La Fig. 1 illustra i 6 controlli del pannello, che sono 5 pulsanti + una manopola rotativa ad encoder. N.B. il 5° pulsante si attiva premendo la manopola stessa e serve per navigare all’interno del menu SET, sia da pannello principale che da MENU impostazione parametri.

Fig. 1

Tabella 1

Tabella 2

Operatività

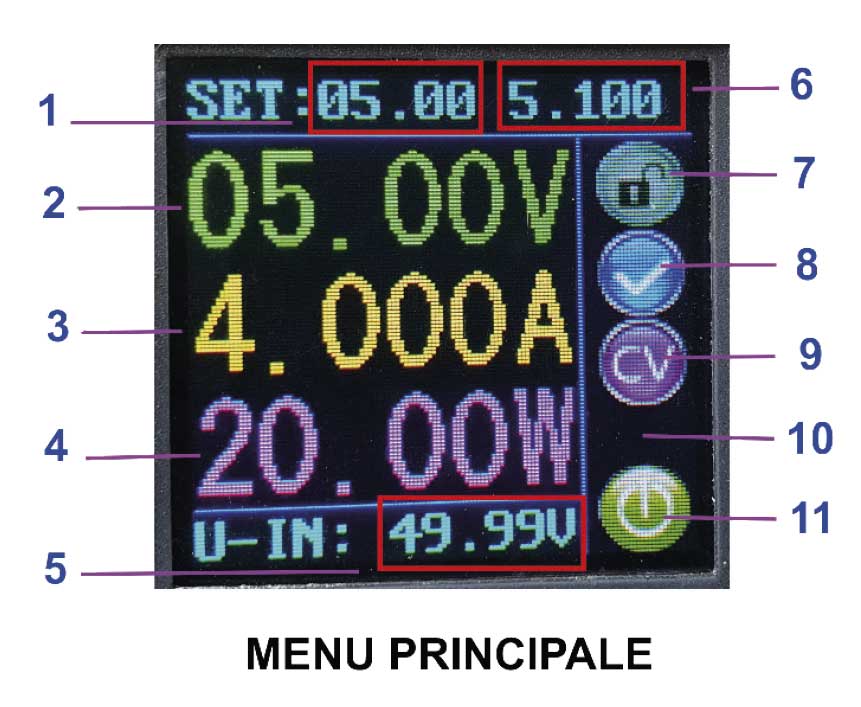

All’atto dell’accensione, comparirà una schermata come da Fig. 2, dove sono visibili e disponibili tutti i parametri di uscita precedentemente utilizzati (M0), mentre in basso è visualizzata la tensione istantanea di alimentazione del modulo: normalmente sarà tra 40 e 50 Volt a seconda dell’alimentatore di base e non dovrà comunque superare i 55Vcc.

Menu principale

• Per variare la tensione di uscita, premiamo prima il pulsante V/, poi premendo ripetutamente il pulsante della manopola, ci si sposta all’interno dei campi di regolazione della tensione (rif-1 Fig. 2), e mediante la rotazione della manopola stessa si varia il valore di tensione da un minimo di 0 fino al massimo prelevabile. Questa regolazione può essere effettuata anche con uscita attivata e sotto carico (ON).

• Per variare la corrente di uscita, si preme prima il pulsante A/, poi si procede come sopra ma inerentemente al parametro della corrente (rif-6 Fig. 2). Anche in questo caso, la regolazione, può essere effettuata con uscita sotto carico (ON). Per entrambe le regolazioni, dopo una decina di secondi di inattività il menù esce dallo stato di modifica e torna in stato di normale funzionamento.

• Pulsante ON/OFF. Premendolo si attiverà l’uscita e la corrente sarà disponibile sui morsetti di prelievo mentre si accenderà di colore verde l’icona (rif-11 Fig. 2). Premendolo nuovamente si disattiverà l’uscita e l’icona diventerà di colore rosso.

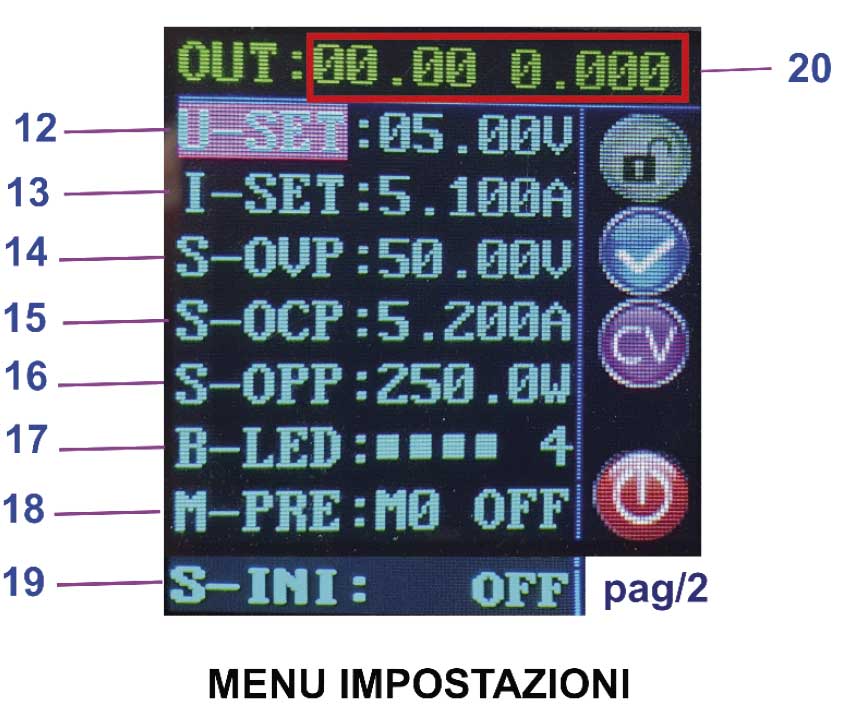

• Pulsante SET. Premendolo si entra e/o si esce dal menu: IMPOSTAZIONI (Fig. 3).

La Fig. 2, illustra l’interfaccia del pannello principale, mentre in Fig. 3 troviamo la pagina relativa ai settaggi. La Tabella 3 illustra in dettaglio le varie funzioni disponibili.

Fig. 2

Fig. 3

Tabella 3

Menu impostazioni

Premendo il pulsante SET, si entrerà nella pagina delle impostazioni e il cursore si posizionerà in alto a sinistra sulla prima riga (rif-12 Fig. 3). Utilizzando i pulsanti A/, e V/, ci si potrà spostare tra le varie righe e impostare i relativi parametri. Per impostare i parametri bisogna scorrere all’interno di ogni singola riga e per farlo, bisogna premere ripetutamente il pulsante della manopola, per posizionarsi sul valore voluto. Poi si ruota la manopola per incrementare o decrementare il valore fino al raggiungimento del valore desiderato. Alla fine premendo nuovamente il pulsante SET, il cursore si riporterà ad inizio linea, dove si potrà ripetere il procedimento per ogni singola voce da: (rif-12…rif-19). L’ultima linea visibile (rif-18), della pagina corrente, serve per richiamare e memorizzare i dati impostati, da M1 a M9. Scorrendo ancora verso il basso con il tasto A/, si accede a una seconda pagina dove vi è ancora una riga (rif-19 Fig. 3), dove compare la dicitura S-INI (stato iniziale). Di default questo parametro è impostato OFF e noi consigliamo di lasciarlo così, ma può essere impostato anche su ON. Questo parametro imposta la funzione di uscita all’accensione in modo che eroghi immediatamente la tensione impostata e memorizzata in M0. Diversamente se è impostato su OFF, una volta acceso l’alimentatore, esso non erogherà nessuna tensione/corrente, fintanto che non si premerà il pulsante ON/OFF. Questa funzione risulta molto utile, perché se si utilizza come alimentatore da banco è sicuramente meglio utilizzare l’attivazione dopo aver fatto la verifica dei parametri desiderati e quindi impostare lo stato iniziale su OFF, ma se si utilizzasse il modulo per alimentare un’apparecchiatura dedicata, in questo caso sarebbe sicuramente auspicabile avere la tensione immediatamente disponibile senza dover ogni volta intervenire manualmente e quindi in questo caso va impostato su ON. Al termine della programmazione, premendo nuovamente il pulsante SET, si ritornerà alla pagina principale (Fig. 2).

Considerazioni

Come abbiamo visto, questo modulo presenta un numero elevato di pregi, quali: compattezza, semplicità di utilizzazione, possibilità di programmazione di molteplici parametri, protezione da corto circuiti e impostazione del limite di corrente, funzionamento in CV (tensione costante) o CC (corrente costante) indicatore della Tensione, Corrente e potenza in Watt in uscita. Possono essere programmati e richiamati a necessità, vari parametri precedentemente memorizzati ed infine cosa non da poco, presenta un accettabile valore di “ripple” inferiore a 100 mV pp. Vediamo un esempio pratico applicativo. Disponendo ad esempio di un led che può erogare una potenza di 12 Watt con una tensione di 12V circa e con una CC (corrente costante) max. di 1 Ampère, tipo CREE XM-L2 o altro; per controllarne le caratteristiche, possiamo procedere nel modo seguente.

Impostiamo da pannello principale la tensione di uscita su una tensione superiore, per es. 15V e la corrente a 0.7A (700 mA) per sicurezza. Colleghiamo il led (precedentemente fissato su un dissipatore) rispettando la corretta polarità e quindi premiamo il pulsante ON/OFF. Otterremo valori simili a questi:

• Tensione di uscita: (auto impostata) 11.82 V

• Corrente di uscita: 0.694 A (auto impostata con livello di sicurezza)

• Potenza assorbita: 8.2 Watt.

• Icona CC (corrente costante) attivata

(rif.9 Fig. 2)

Se aumenteremo progressivamente la corrente di uscita, noteremo che salirà di poco la tensione e quando arriveremo ad 1 Ampere otterremo circa 12.1 V per 12.1 W. Fatte le dovute riflessioni e disponendo di tutti i dati necessari, abbiamo deciso di utilizzare questo modulo per realizzare un economico ma valido alimentatore da banco. Innanzitutto dovremo scegliere una fonte di alimentazione primaria, di circa 50 Vcc.

Alimentazione primaria

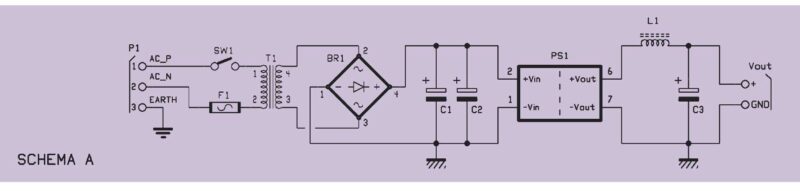

Il sistema base di alimentazione può essere un semplice trasformatore, seguito da un ponte raddrizzatore e da una serie di condensatori filtro.

In Fig. 4 è rappresentato uno schema tipo.

Fig. 4

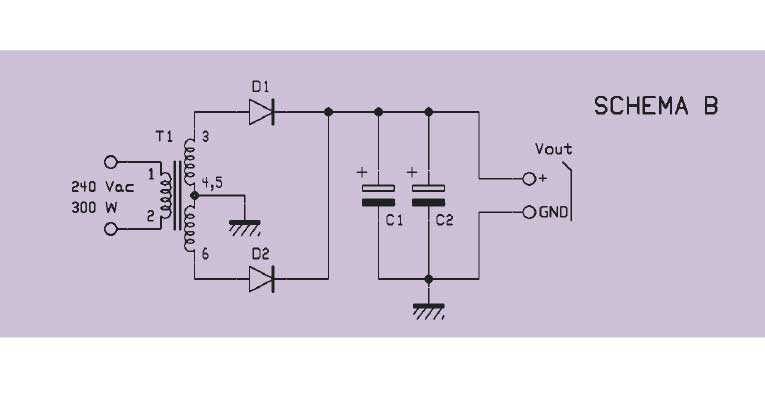

Se disponiamo di un trasformatore con presa centrale potremmo invece adottare lo schema di Fig. 5. Il trasformatore dovrà risultare con secondario da 36V oppure 18+18, il ponte diodi da 80/100V-10A e i condensatori elettrolitici dovranno essere da 10.000 µF-63Vl. Questi risultano fondamentali soprattutto in funzione della corrente di uscita.

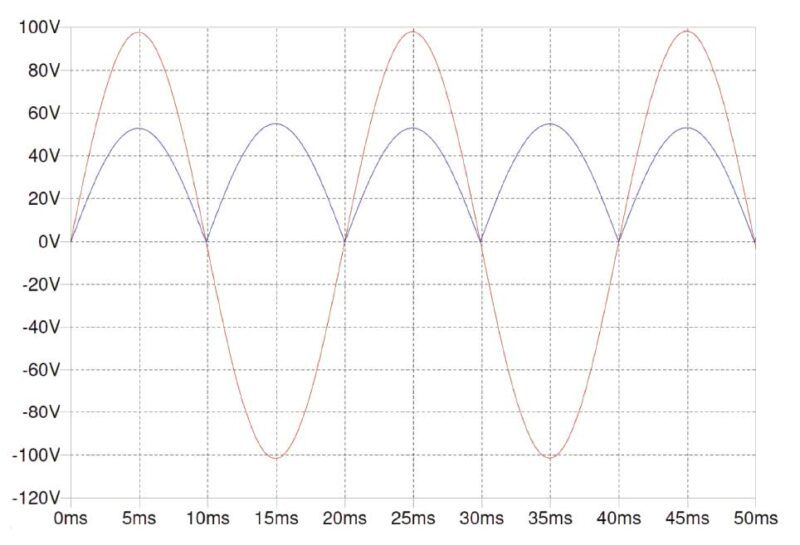

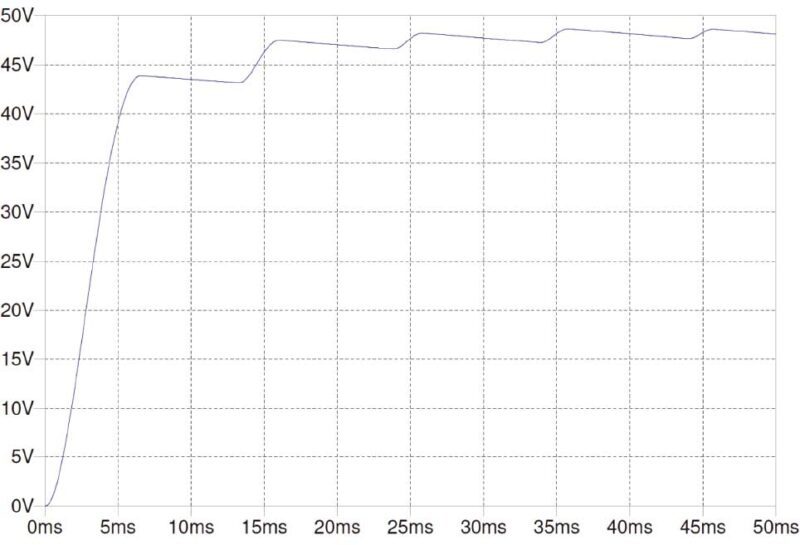

Con un raddrizzatore a onda intera, otteniamo una tensione pulsante a 100 Hz come da Fig. 6 e con due condensatori in parallelo da 10.000 µF otterremo un ripple di circa 1Vpp a 100 Hz come da Fig. 7. Teniamo in considerazione che la tensione di uscita aumenterà di 1,41 Volte, per cui per ottenere 50Vcc dovremo scegliere un trasformatore con secondario da: 50/1.41=35.46V, quindi: 36Vca.

Tutto questo però comporta: l’utilizzo di un adeguato contenitore metallico, montaggi meccanici, cablaggi elettrici, dissipatore termico e come risultato finale anche un discreto ingombro e non trascurabile peso di tutto l’apparato.

Considerando i vari aspetti, abbiamo deciso di approcciare un sistema che prevedesse l’utilizzo di un efficiente alimentatore switching industriale il cui costo non supera quello di un buon trasformatore. In Tabella 4 riportiamo i dati dell’alimentatore scelto, distribuito da Futura Elettronica (cod. DELTA35048).

Fig. 5

Fig. 5

Fig. 6

Fig. 7

Considerazione sui regolari sw buck converter

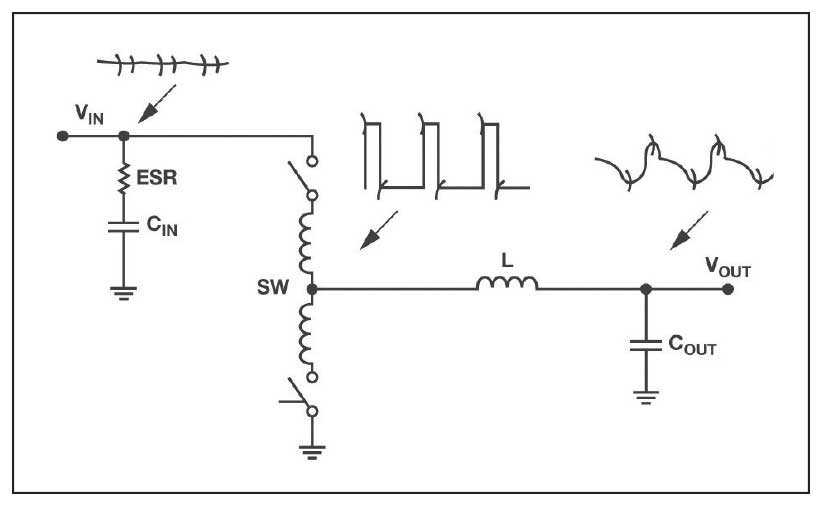

Risulta fondamentale considerare che gli alimentatori switching, producono diverse tipologie di ripple, o più comunemente in Italiano “ondulazione residua”. La Fig. 8 illustra idealmente lo schema di uno SW tipo Buck con le sorgenti di “rumore” e che fondamentalmente risultano essere di tre tipi:

• Ripple da commutazione

In base alla tipologia del regolatore a commutazione e al suo principio di funzionamento, l’ondulazione che ne deriva è quasi sempre il rumore principale in questo tipo di regolatore, dove l’ampiezza di tensione picco/picco, è generalmente compresa tra alcuni mV fino e qualche decina di mV e dovrebbe essere considerato un segnale periodico e prevedibile.

Può essere riconosciuto e misurato facilmente con un oscilloscopio, nel dominio del tempo o mediante la trasformata di Fourier nel dominio della frequenza; a patto che operi su una frequenza di commutazione fissa.

La Fig. 8, illustra schematicamente un tipico regolatore Buck.

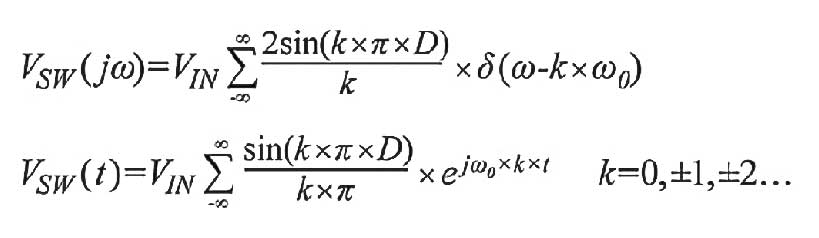

Poiché i due interruttori si accendono e si spengono alternativamente, la tensione del nodo SW, VSW, è un’onda quadra ideale dipendente dal ciclo di lavoro, (duty-cycle) e dalla tensione di ingresso e dove VSW può essere espressa dalle seguenti equazioni:

Fig. 8

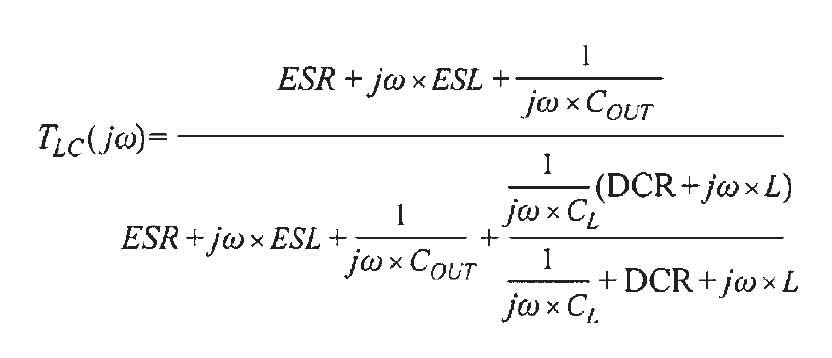

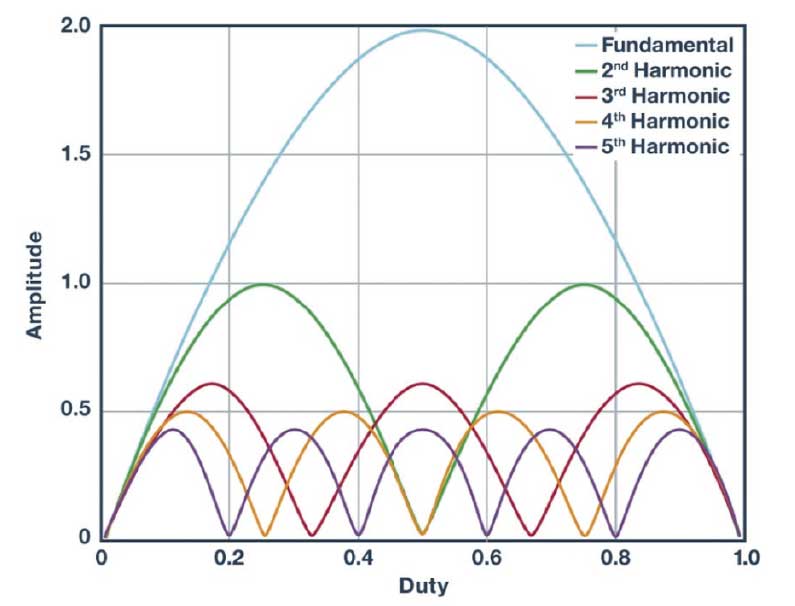

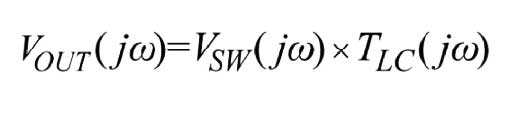

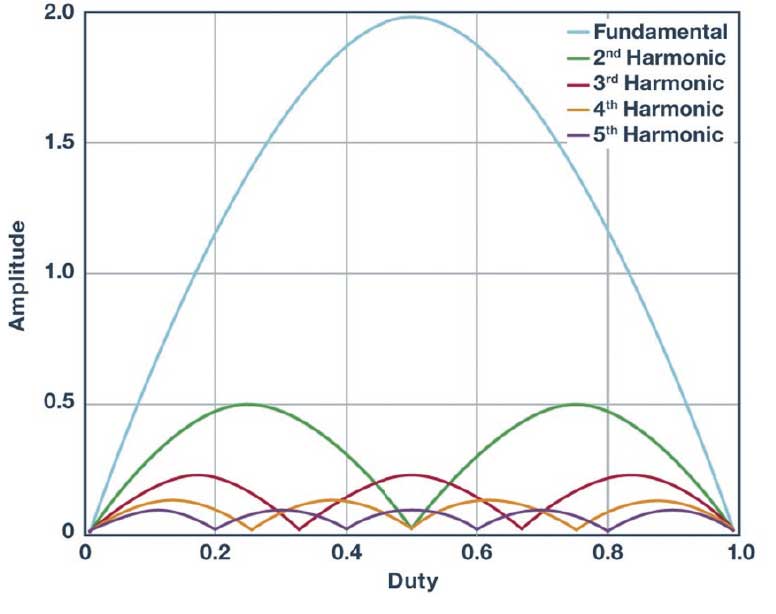

dove: VIN è la tensione di ingresso. D è il duty-cycle e che per i regolatori Buck, è uguale a VOUT/VIN,. La componente fondamentale VSW e le armoniche, quando viene fissato VIN, dipendono unicamente dal ciclo di lavoro (duty-cycle). La Fig. 9, illustra l’ampiezza della componente fondamentale e relative armoniche VSW in relazione al duty-cycle. La fondamentale domina l’ampiezza di ripple, quando il duty-cycle è circa a metà. A titolo conoscitivo La funzione di trasferimento dello stadio LC di uscita di un regolatore Buck è la seguente:

Fig. 9

dove L è il valore dell’induttanza di uscita, DCR è il valore della resistenza dell’induttore e CL è il valore di capacità parallela dell’induttore. COUT è il valore della capacità di uscita. ESL è l’induttanza serie del condensatore. ESR è il valore della resistenza serie del condensatore, j è l’unità immaginaria e ω è la pulsazione. Senza addentrarci nei dettagli delle leggi costitutive dei fasori e delle funzioni sinusoidali, ricordiamo soltanto che seguendo la legge di Ohm: V=I·R; secondo le regole di derivazione abbiamo: I=jωCV per il condensatore e V=jωLI per l’induttore. Fatta questa debita parentesi cognitiva, tornando al nostro calcolo, otteniamo quindi che VOUT può essere espresso come di seguito:

Per semplificare il calcolo, assumiamo 20 dB per decade per lo stadio LC di uscita. il ripple VOUT della fondamentale e relative armoniche in relazione al duty – cycle, sono rappresentate in Fig. 10. La terza armonica, o dispari, sarà maggiore di un’armonica pari quando il duty – cycle è vicino alla metà. Le armoniche più alte avranno un’ampiezza inferiore a causa della soppressione di LC e proporzioni piuttosto limitate rispetto all’ampiezza totale del ripple. Anche in questo caso, l’ampiezza fondamentale è comunque la componente principale nell’ondulazione di uscita del regolatore a commutazione.

Per il regolatore Buck, l’ampiezza della fondamentale, sarà quindi correlata alla tensione di ingresso, duty-cycle, frequenza di commutazione e stadio LC e tutti questi parametri avranno un impatto sui requisiti dell’applicazione, come l’efficienza e la dimensione della scheda del circuito. Per ridurre ulteriormente il ripple, è sempre consigliabile integrare un post-filtro aggiuntivo.

Fig. 10

• Rumore a banda larga

Il rumore a banda larga in un regolatore a commutazione è un rumore di ampiezza casuale sulla tensione di uscita. Può essere rappresentato dalla densità del rumore in sovrafrequenza V/√Hz, o V rms, che è parte integrante della densità all’interno dell’intervallo di frequenza. A causa delle caratteristiche dei semiconduttori e delle limitazioni di progettazione del filtro di riferimento, il rumore a banda larga, nei regolatori a commutazione, si trova generalmente nella gamma di frequenza da 10 Hz a 1 MHz e può risultare abbastanza difficile da ridurre tramite filtri aggiuntivi nelle gamme di bassa frequenza. La tipica tensione di ampiezza picco-picco del rumore a banda larga del regolatore buck è compresa tra circa 100 μV e 1mV, che è comunque molto inferiore al rumore di ripple di commutazione. Se si utilizza un efficiente filtro aggiuntivo per ridurre il rumore di ripple da commutazione, il rumore a banda larga potrebbe diventare il rumore principale nella tensione di uscita del regolatore stesso.

• Rumore di picco ad alta frequenza (High Frequency Spike and ringing noise)

Questo tipo di rumore è dovuto al picco ad alta frequenza e al cosiddetto “ringing noise”, poiché la tensione di uscita viene generata dal transitorio di accensione o spegnimento dello switch. Considerando le induttanze e le capacità parassite nei circuiti / semiconduttori e nelle piste del circuito stampato (PCB); I veloci transitori di corrente causano picchi di tensione ad altissima frequenza e “ringing” al nodo SW. Il picco e il ringing aumenteranno proporzionalmente a carichi di corrente più elevati. In Fig. 8 è illustrata teoricamente la forma che prende il picco per i regolatori Buck. A seconda della velocità di accensione/spegnimento dello switch, il picco più alto risulta nell’intervallo tra 20 MHz a 300 MHz, quindi il filtro LC in uscita potrebbe non essere molto efficace alla soppressione a causa delle sue induttanze e capacità parassite. Rispetto ai vari tipi di ondulazione, il peggiore in assoluto è senza dubbio, questo tipo di rumore da radiazione che si sviluppa tra i nodi SW e VIN che avrà un impatto sulla tensione di uscita e su altri circuiti analogici a causa della sua frequenza molto elevata. Un metodo semplice e abbastanza efficace per ridurre questo tipo di disturbo, è l’utilizzo di uno “snubber” ovvero di un resistore con in serie un condensatore, posto tra positivo e negativo di uscita subito prima del filtro LC. Le formule di calcolo sono all’incirca queste: Zp=2·π·fRing·LP; R Snubber ≥Zp; CSnubber =1/(2·π· fRing · CSnubber); dove ZP è l’impedenza, fRing è la frequenza dei picchi e LP sono le induttanze parassite. La difficoltà di calcolo sta proprio nel riuscire ad individuare le induttanze parassite. Di norma questo accorgimento, dovrebbe comunque ridurre significativamente il rumore di picco sull’uscita. Inoltre, bisogna schermare o tenere lontane le sorgenti di rumore dal SW e dai nodi di ingresso dal lato di uscita e dal circuito analogico sensibile e schermare l’induttore di uscita. Un’attenta progettazione e posizionamento dei componenti sul layout è fondamentale. In terzo luogo, è necessario ottimizzare la velocità di accensione/spegnimento del regolatore di commutazione e ridurre al minimo l’induttanza parassita e la resistenza di commutazione al fine di ridurre efficacemente il rumore del nodo SW.

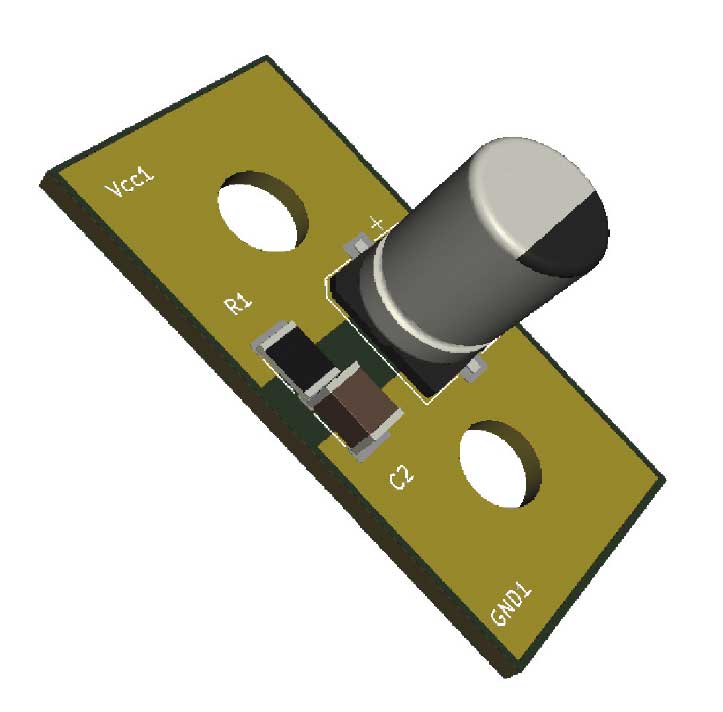

Nel nostro alimentatore il valore più elevato è proprio dovuto ai picchi di alta frequenza e che purtroppo si portano avanti fino all’uscita del modulo DPS5055. Dopo un po’ di lavoro e di calcoli, siamo riusciti a ridurre il ripple totale di circa 10 volte portandolo a circa 25-30 mVpp – 5-6 mVrms, grazie soprattutto al filtro snubber che ha ridotto il rumore dovuto ai picchi HF, intorno a 36-37 MHz, di oltre 28 dB (27 volte in tensione) portandoli a valori di soli 10 mVpp; posizionato a valle del DPS5005 e che sarebbe stato doveroso sistemare all’interno del modulo subito all’uscita del connettore, ma poiché questo risulta alquanto difficile, lo abbiamo realizzato subito prima dell’uscita sulle boccole di alimentazione, su apposita basetta, non dopo aver affinato sperimentalmente i valori di R/C, in modo da compensare un po’ induttanze e capacità parassite. Considerando costi / qualità e i risultati ottenuti abbiamo quindi elaborato un semplice progetto (Fig. 11), utilizzabile per alimentare la maggior parte dei progetti hobbistici o uso di laboratorio. Questo si compone appunto, di un modulo: DELTA35048, di un modulo: DPS 5005, di un filtro di uscita LC + rete snubber RC.

Il progetto

Analizzando i componenti possiamo vedere che entrambi i moduli, soprattutto l’alimentatore primario risulta in versione “retail” ovvero (nudo) privo di protezioni e adatto quindi in ambiente industriale all’interno di un armadio.

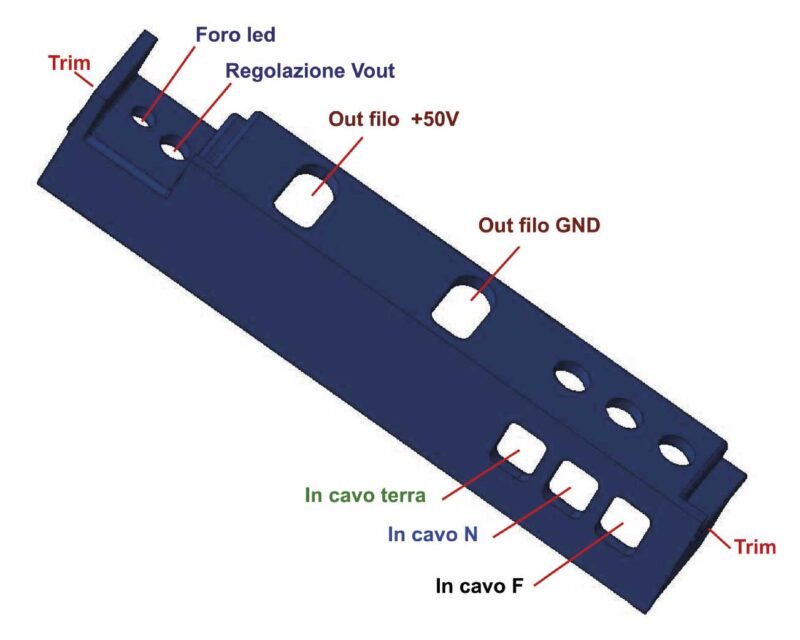

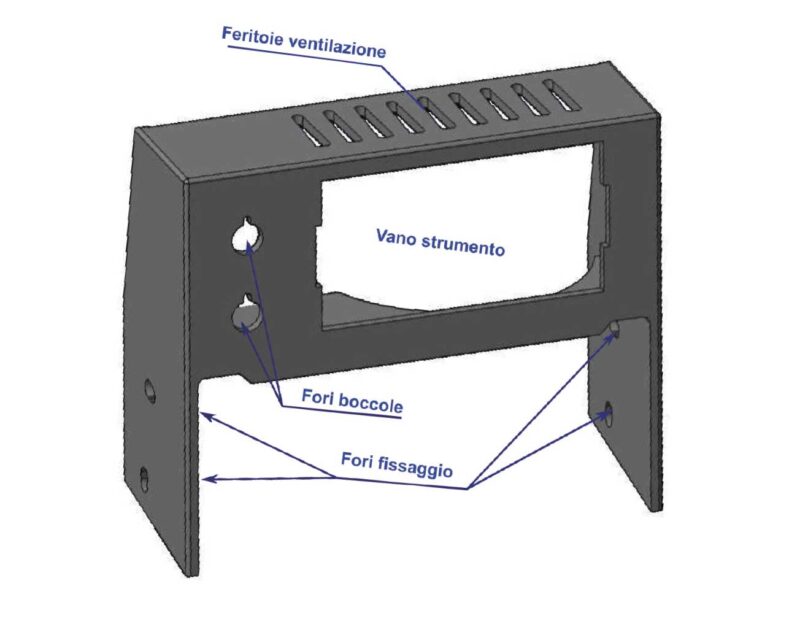

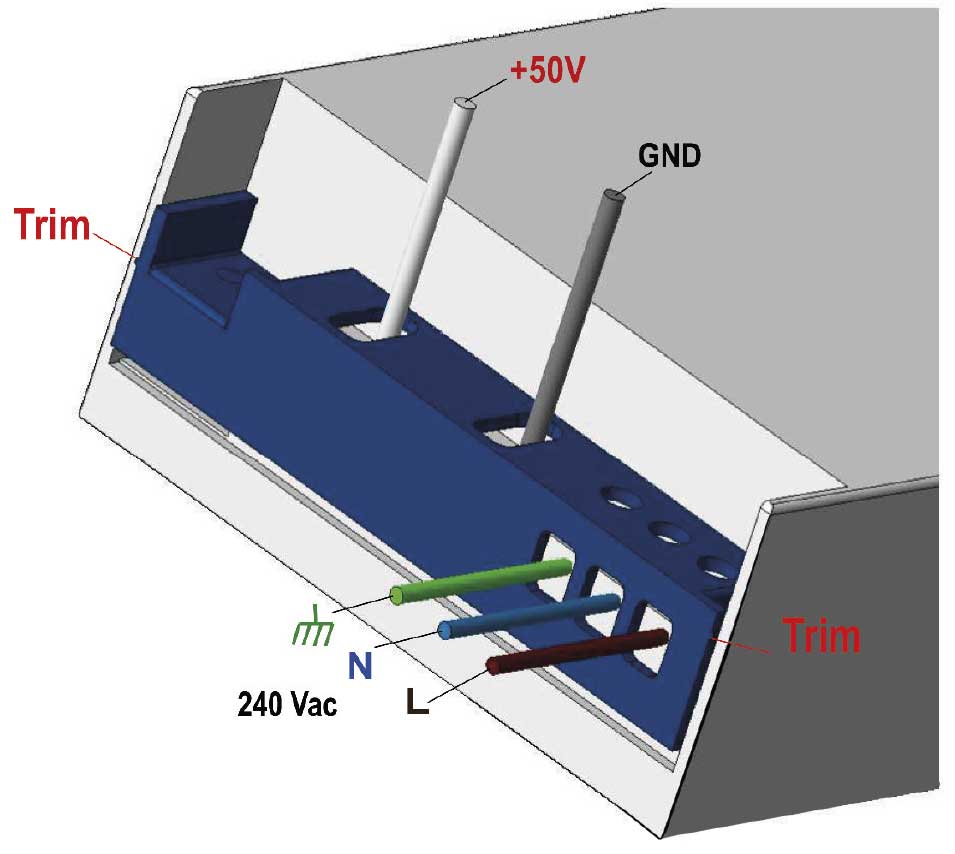

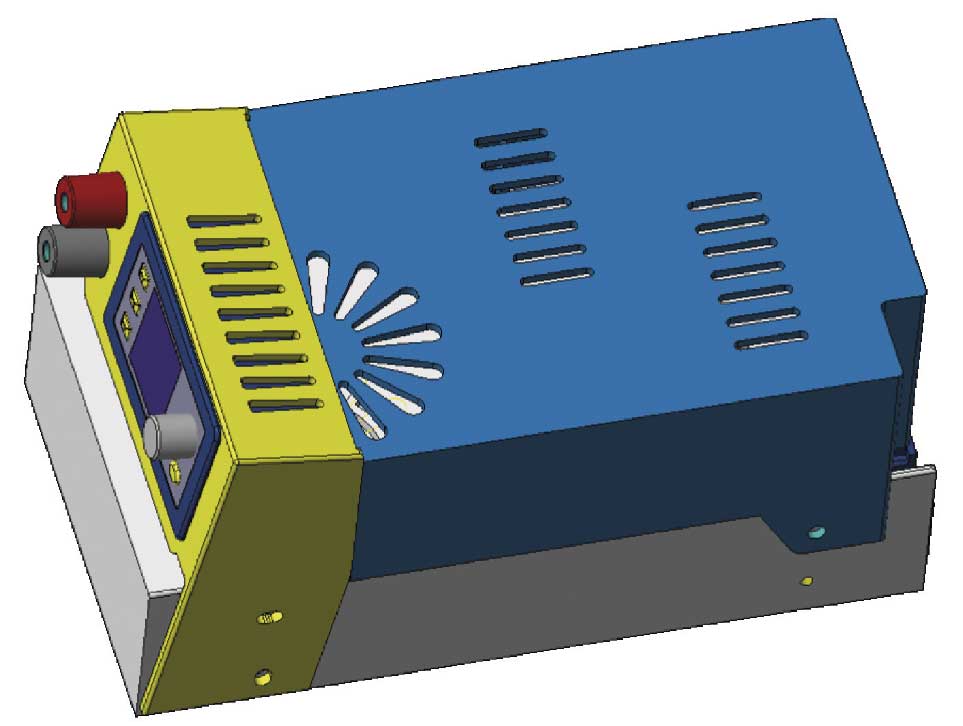

A tal proposito abbiamo innanzitutto pensato alla sicurezza ed abbiamo realizzato un coperchio di protezione in materiale plastico stampato in 3D (Fig. 12). In secondo luogo abbiamo immaginato qualcosa di minimo indispensabile per il fissaggio del modulo DPS 5005 e per le boccole di uscita + e -. Abbiamo quindi progettato una apposita staffa (Fig. 13), da fissare nei fori laterali M4 disponibili sull’alimentatore switching. Questa staffa è stata volutamente posizionata dal lato dove è presente la ventola di raffreddamento del modulo base, in modo tale che l’aria possa raggiungere e migliorare il raffreddamento del dissipatore del modulo DPS 5005. Il risultato finale del progetto è illustrato nella Fig. 14.

Fig. 12

Fig. 13

Fig. 14

Filtro di uscita

Il filtro LC di uscita, è realizzato avvolgendo 3 spire di filo da 1 / 1.5 mm2 con guaina isolante dentro ad un nucleo toroidale in ferrite per alta frequenza di Ø esterno 16 mm circa e Ø interno 6 mm circa con spessore 5.5 / 6 mm. In questo modo si otterrà una impedenza di circa 20 / 40µH. A questo punto dobbiamo realizzare una semplice basetta come da Fig. 15, dove montare la resistenza R1 e i condensatori C1 e C2, da assemblare successivamente sulle boccole di uscita. Realizzeremo la stessa partendo da un pezzo di vetronite con il rame su una sola faccia e taglieremo un rettangolo di circa 20 x 42 mm. A distanza di 20 mm (10 per parte dal centro) praticheremo due fori di diametro 6.5 mm. Poi con l’aiuto di un cutter e di un righello, realizziamo due incisioni ad una larghezza di circa 5 mm centrato alla basetta stessa. Andremo quindi sempre aiutandoci con un cutter, ad asportare la strisciolina centrale creando così due piazzole una per il polo positivo e l’altra per il polo negativo. Per il condensatore C1, potremo utilizzare un comune condensatore verticale ripiegando i terminali a 90° sotto la base ed accorciando gli stessi in modo che fuoriescano dal corpo per 4-5 mm massimo da ogni lato. Quindi lo posizioniamo come da Fig. 15 rispettando la polarità e lo saldiamo da entrambi i lati. Andiamo quindi a saldare la resistenza R1 che dovrà essere SMD tipo 4.5×3 oppure 3.2×1.6, avendo cura che una estremità sia sul lato positivo della basetta e l’altra sia esattamente a metà della parte senza rame. Ovviamente salderemo il solo lato rame. Ugualmente per il condensatore C2 che avrà le stesse dimensioni e che andrà saldato dal solo lato massa, avendo cura che l’altro lato sia in contatto con la resistenza. Questo condensatore dovrà essere ceramico e cosa importante di classe X7R. Alla fine salderemo tra loro i due componenti con una goccia di stagno.

Fig. 15

Assemblaggio

Inizieremo con il montaggio del modulo DPS 5005.

Per fare ciò dovremo adattare la sede della staffa realizzata mediante stampa 3D eliminando le eventuali imperfezioni e adattando bene la sede alle dimensioni del modulo mediante l’utilizzo di una lima piatta di circa 2×9 mm. Lo stesso faremo per le boccole di uscita rossa (+) e nera (-) a seconda del tipo utilizzato, in questo caso tramite l’ausilio di un trapano e di una punta di Ø appropriato.

Al termine, prima del montaggio finale, se lo desideriamo possiamo carteggiare bene tutte le superfici esterne della staffa, poi spruzzare una mano di primer per plastica ed infine verniciare il tutto con il colore desiderato. Successivamente montiamo le due boccole e poi saldiamo i due fili di uscita (nero per la massa e rosso (quello avvolto nel toroide) ai terminali – e + della basetta.

Posizioniamo quindi la stessa all’interno della staffa nei “tubetti filettati” delle boccole e tramite due rondelle elastiche dentate tipo “grower” e dadi dedicati la fissiamo. Al termine, montiamo la staffa sul modulo primario tramite 4 viti da M4x8. Prestare attenzione a non montare viti più lunghe che potrebbero creare CC all’interno. Successivamente attorcigliamo i fili di uscita (rosso e nero) in modo da ridurre la possibilità di captare disturbi di alternata e dopo averli accorciati al minimo indispensabile li fissiamo al connettore di uscita, badando bene a rispettarne la polarità.

Coperchio connettore

A questo punto possiamo inserire il modulo nella propria sede in modo definitivo e passare alla fase successiva. La morsettiera dell’alimentatore è completamente scoperta e quindi pericolosa e pertanto andremo ad adattare e montare il coperchio appositamente realizzato. A tal proposito, riferendoci alla Fig. 16, andremo ad adattare il coperchio in modo che si incastri saldamente tra le due pareti laterali del case in alluminio.

Come potrete notare sui lati del coperchio sono presenti due nervature (TRIM) che possono essere facilmente limate fino ad adattare perfettamente il coperchio. Successivamente inseriremo un filo da 1 – 1.5 mm2 di sezione nel II° polo (V+) da sinistra ed un secondo filo nel V° polo sempre da sinistra (V-). Dopo averli fissati bene, li tireremo verso l’alto e dopo averli inseriti nelle apposite feritoie del coperchio, monteremo lo stesso in posizione ferma e stabile. Al termine inseriremo il cordone di alimentazione rispettando: terra /neutro e fase e chiuderemo bene le viti. Questo sistema assicura la corretta protezione della morsettiera perché il coperchio non potrà essere tolto se non prima di scollegare il cordone di alimentazione stesso.

Volendo aumentare la tenuta si potranno applicare due punti di colla a caldo sulle due estremità interne adiacenti alle pareti in alluminio. Non rimane che fissare alla morsettiera del modulo i due fili di uscita avendo cura di non tenerli eccessivamente lunghi e attorcigliandoli prima tra di loro e rispettando la corretta polarità.

Fig. 16

Taratura

L’operazione di taratura è estremamente semplice. Controllato bene che tutto sia a posto e non vi siano errori di cablaggio, possiamo accendere il nostro alimentatore. Dopo un brevissimo messaggio durante il quale il modulo esegue il set-up, il display si accende presentando una schermata come da Fig. 2. Ora prendiamo un cacciavite, possibilmente in plastica ed agendo sul trimmer posizionato sul retro dell’alimentatore, in corrispondenza del foro del coperchio, lo ruotiamo in modo da ottenere una tensione di circa 50 Vcc che potremo leggere nell’ultima riga del display (rif.5 Fig. 2). Con questa tensione, potremo prelevare in uscita dal modulo DPS 5005 fino a 47 V 5 A. Per salire fino a 48V si dovrà aumentare la tensione del modulo primario fino a 51 – 52 V max. Se pensiamo di non dover utilizzare mai tensioni così elevate, potremmo tarare l’uscita su 40 Vcc e prelevare fino a 36 Vcc max 5 A, senza gravare troppo sul modulo di uscita.

Misurazioni

Conclusioni

Al termine se lo desideriamo, per rendere la realizzazione più professionale, possiamo realizzare un coperchio plastico sempre con stampa 3D ed assemblarlo. Per prima cosa allentiamo le 4 viti di fissaggio della staffa e ruotiamo la stessa tutta verso l’esterno sfruttando i giochi dei fori di fissaggio appositamente realizzati per tale scopo.

Facciamo poi scorrere il coperchio dall’esterno verso l’interno, in modo che la parte frontale si inserisca sotto alla staffa dello strumento per circa 5 mm, verificando che i fili di collegamento passino all’interno della apposita cavità e che i fori di fissaggio siano centrati alle filettature posteriori del case di alluminio, fissandolo successivamente con altre due viti da M4x8. Quindi ruotiamo la staffa verso l’interno in modo che vada in appoggio sul coperchio stesso, chiudendo infine le 4 viti di fissaggio della stessa.

A questo punto il tutto risulterà saldamente bloccato e stabile. Il risultato è visibile in Fig. 17.

Fig. 17