Non ci sono prodotti a carrello.

Controlliamo il ciclo di riempimento di serbatoi, ottimizzando i consumi elettrici e l’usura delle pompe, proteggendole dal funzionamento prolungato in condizioni anomale.

La condizione ideale quando si deve alimentare un impianto idrico è quella in cui si ha la disponibilità incondizionata di acqua con una pressione e una portata adeguate alle nostre esigenze, condizione che in genere è prodotta da un allacciamento ad un acquedotto.

Le cose si complicano quando la zona dove è collocato il nostro impianto non è servita da un acquedotto o quando i consumi e la tipologia d’uso dell’acqua sono tali da non consigliare o impedire l’adozione di un acquedotto come fonte di approvvigionamento. In questo caso spesso la soluzione che si attua è quella di ricorrere all’emungimento di pozzi tramite pompe di sollevamento e l’installazione di serbatoi di accumulo ai quali si allacciano i nostri impianti; questo è il caso che ci interessa.

Un’infrastruttura per l’estrazione e l’accumulo di acqua è composta da apparecchiature con costi significativi. Questi includono non solo l’acquisto e la manutenzione, ma anche i costi energetici necessari per il loro funzionamento.

Una gestione efficace dovrebbe quindi mirare a ridurre l’usura dei macchinari e delle installazioni. È importante ottimizzare i consumi di energia e limitare l’insorgere di disservizi che potrebbero portare a danni gravi. Questo include contenere le perdite di materia prima e ridurre lo stress sulle apparecchiature.

Gli impianti di questo tipo, in genere, presentano un livello di automazione non particolarmente avanzato. Ciò vale soprattutto per il monitoraggio delle pompe e del flusso.

Nella maggior parte dei casi, le installazioni più datate offrono poche possibilità di monitoraggio. In effetti dal punto di vista della sensoristica le soluzioni più diffuse prevedono un pressostato (meccanico o elettronico) e un interruttore a galleggiante.

Questo tipo di soluzioni sono da considerarsi vincenti in quanto, parafrasando H. Ford, meno cose ci sono e meno se ne rompono. Una soluzione semplice e solida aumenta le possibilità di ripristino dell’impianto in caso di guasti del sistema.

A questo punto risultano esclusi microcontrollori o single board computer o altre diavolerie molto divertenti per chi le fa ma meno belle per chi le dovrà ripristinare. L’attenzione va verso qualcosa di semplice basato su componenti di facile reperibilità, e anche per quanto riguarda le modifiche da apportare all’impianto per inserire il nuovo controllore l’obbiettivo è minimo impatto e massima semplicità.

IL PROGETTO

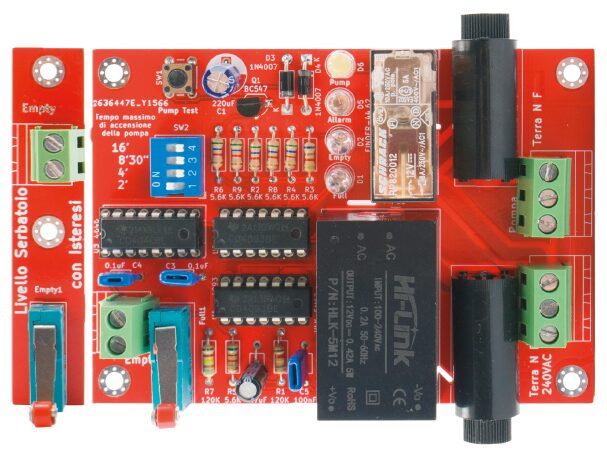

La soluzione che ne è scaturita è una centralina che comprende due galleggianti e che in fase di installazione richiede soltanto il collegamento di pochi fili e l’impostazione del tempo limite di funzionamento della pompa, operazione che viene svolta tramite il settaggio di un dip switch.

Anche dal punto di vista delle scelte circuitali si è optato per una logica cablata che utilizza tre integrati CMOS (di cui due uguali) montati su zoccolo così da rendere eventuali interventi di riparazione effettuabili solo con attrezzi a mano e senza l’uso di PC e di strumenti software.

Il dispositivo dal punto di vista delle tensioni di lavoro è diviso in parte che opera a 240 Vac e gestisce la corrente di funzionamento della pompa e parte che opera in bassa tensione (12 Vcc).

La parte a 240 Vac è dotata di circuito di terra il quale va collegato alla terra dell’impianto elettrico così da permettere alle protezioni dell’impianto stesso di funzionare correttamente. Per quanto riguarda il circuito a bassa tensione questo risulta isolato dalla 240 Vac e dal circuito di terra grazie all’adozione di un modulo alimentatore certificato in doppio isolamento.

Ne risulta che sul nostro PCB avremo un piano di terra in prossimità delle piste che gestiscono la 240 Vac e un piano di massa che circonda la logica e le parti a bassa tensione. Il piano di terra e quello di massa sono isolati e non devono essere mai collegati fra loro. L’allungamento del tempo di riempimento permette di introdurre un watch dog (timer di protezione) che controlla la durata del ciclo di riempimento e se il tempo massimo viene superato ferma la pompa. Il tempo massimo, come accennato in precedenza è settato tramite un dip switch e va scelto in maniera che sia leggermente superiore al tempo medio di riempimento.

Se nel tempo previsto il serbatoio non si è riempito probabilmente o c’è una perdita o ci sono condizioni che limitano il flusso e che potrebbero portare la pompa a lavorare al limite delle sue caratteristiche o, nel peggiore dei casi a farla lavorare senza acqua. Fermare la pompa dopo un tempo stabilito riduce lo spreco di acqua se siamo in presenza di perdite e abbassa la probabilità di danneggiamento della pompa negli altri casi.

La centralina comprende oltre a 4 LED che indicano lo stato di funzionamento, un pulsante la cui pressione provoca l’accessione della pompa. Questa funzione serve principalmente per testare il corretto funzionamento della pompa e opera scavalcando ogni logica di blocco della centralina.

PRINCIPIO DI FUNZIONAMENTO

Basandoci su quanto sin qui detto uno dei punti vincenti è la riduzione del numero di accensioni della pompa e la massimizzazione dei suoi cicli di funzionamento. Per ottenere questa condizione si è scelto di installare due galleggianti che ci indichino quando il livello dell’acqua ha raggiunto il massimo e quando invece è sceso al minimo necessario per il funzionamento.

Maggiore è la forchetta fra il minimo e il massimo, maggiore sarà la quantità d’acqua da reintegrare e minori saranno i cicli di riempimento. Il passaggio da un solo galleggiante a due ci permette di regolare agevolmente i punti di intervento delle due soglie creando un vero e proprio trigger di Schmitt idraulico.

A questo punto abbiamo i due segnali PIENO e VUOTO che provengono dal nostro serbatoio che assumeranno gli stati come descritto in Tabella 1. Quando viene verificata la condizione di serbatoio vuoto la logica provvede ad accendere la pompa e ad avviare il watch dog.

Se entro il tempo stabilito viene letto il segnale di serbatoio pieno la pompa viene fermata e il watch dog resettato, diversamente la pompa sarà fermata dall’intervento del watch dog e il LED Alarm si accenderà. L’allarme si resetta automaticamente al raggiungimento della condizione di serbatoio vuoto.

Tabella 1 Stato logico dei galleggianti.

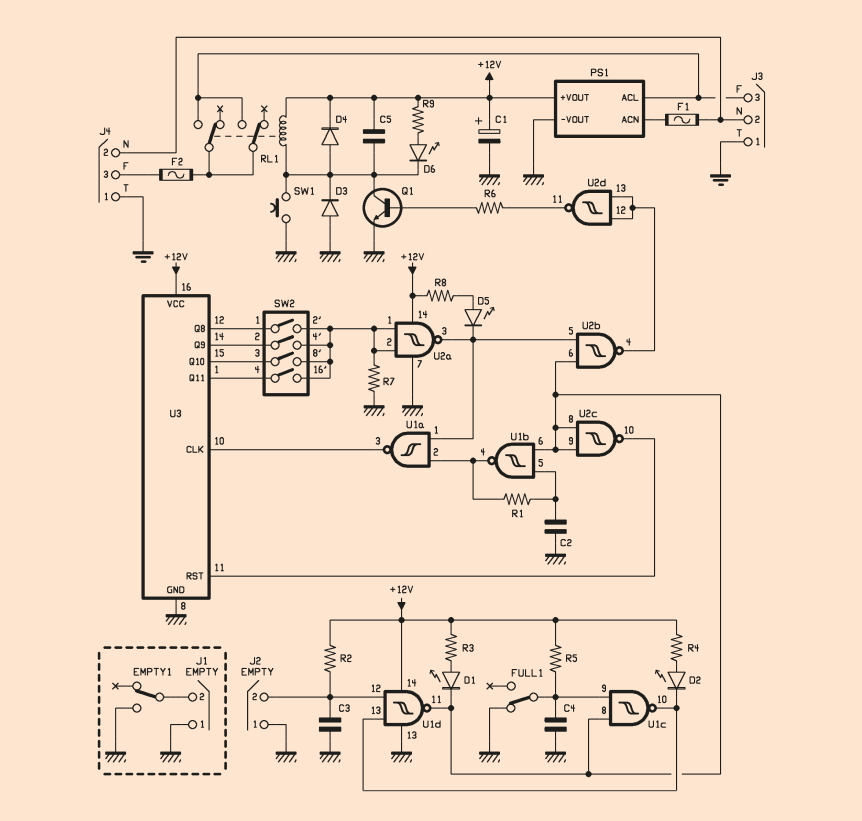

SCHEMA ELETTRICO

Il circuito consta di cinque blocchi e rispettivamente: circuito di potenza (funzionante a 240 Vac), alimentatore a 12 Vcc, sensori di livello (galleggianti), memoria d’ingresso, controllo pompa, watch dog.

Il circuito di potenza comprende la morsettiera di ingresso della 240 Vac, il fusibile di protezione della pompa e il fusibile di protezione dell’alimentatore a 12 Vcc, la parte contatti del relé e la morsettiera di collegamento della pompa.

Le piste relative ai collegamenti fra le morsettiere e i contatti del relé sono tutte doppie (faccia superiore e faccia inferiore) per permettere di sopportare correnti elevate. L’alimentatore a 12 Vcc è sigillato così da poter essere sicuri di aver ottemperato ai presupposti per la certificazione del doppio isolamento e ai requisiti minimi per la parte di alimentazione di questa classe di apparecchiature.

Il nostro alimentatore è in grado di erogare 5W per cui in uscita potremmo prelevare una corrente massima di 450 mA senza limitazioni di tempo. L’uscita è protetta contro i sovraccarichi. Per quanto riguarda la dissipazione del calore prodotto dall’alimentatore non è necessaria alcuna azione in quanto il modulo è dimensionato per lavorare con la sola dissipazione delle pareti del blocchetto. Per garantire un buon livellamento del 12 Vcc a scopo puramente precauzionale è stato inserito un condensatore da 220 µF.

I sensori di livello sono realizzati con due micro switch di cui uno installato sul PCB principale mentre l’altro è montato su un piccolo PCB e collegato alla piastra principale per mezzo di due morsettiere e due fili (il collegamento non è polarizzato). I due micro switch vanno collegati a due galleggianti tramite un cordino sottile.

Onde evitarne un’usura precoce o la rottura, il cordino deve essere di materiale resistente all’acqua, all’umidità e all’attacco da parte di eventuali muffe o funghi; nelle nostre realizzazioni abbiamo optato per cordini in poliestere da 1 mm normalmente utilizzati nella nautica.

I galleggianti devono essere di peso sufficiente a far scattare i micro switch ma non tale da danneggiarne il movimento; noi abbiamo utilizzato galleggianti in plastica dura del diametro di 80 mm dotati di filettatura sia nella parte superiore dove abbiamo assicurato il cordino, sia nella parte inferiore dove abbiamo posto un bullone con 3 dadi in inox così aumentare leggermente la massa del galleggiante e garantire un funzionamento regolare del sistema. La memoria d’ingresso è costituita da un flip-flop bistabile (U1D e U1C) il quale riceve direttamente il segnale dai micro switch collegati ai due galleggianti.

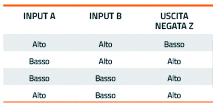

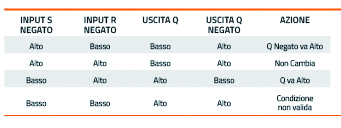

Gli ingressi sono riferiti al +12 V tramite due pull-up da 5.6 k mentre verso massa sono presenti due condensatori da 100 nF che agiscono da antidisturbo. Le logiche NAND sono sensibili in maniera prioritaria al livello basso come è possibile vedere in Tabella 2. Questo fa sì che il cambiamento di stato del nostro flip flop avvenga secondo la Tabella 3.

Tabella 2 NAND Tavola della verità.

Tabella 3 Flip flop bistabile tavola della verità.

Se a questo punto colleghiamo all’ingresso S negato il galleggiante Vuoto (Empty) e all’ingresso R negato il galleggiante Pieno (Full) e all’uscita Q il LED che segnala il serbatorio Pieno (LED Full) mentre all’uscita Q negato il LED che segnala il serbatoio Vuoto (LED Empty) avremo quanto riportato in Tabella 4.

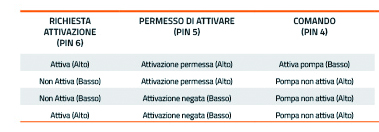

Il controllo pompa è realizzato con NAND (U2B) il quale riceve la richiesta di attivazione da parte della memoria (piedino 6) e la confronta con il permesso di accensione proveniente dal watch dog (pedino 5), La tavola della verità per questo circuito è esposta in Tabella 5.

Tabella 4 Sistema galleggianti più memoria, tavola della verità.

Tabella 5 Controllo pompa, tavola della verità.

Il segnale di uscita dal NAND è invertito ed usato per controllare il transistor che attiva il relé di accensione della pompa. In parallelo al transistor che controlla la bobina del relé è stato posto un pulsante (SW1) il quale se premuto comanda la chiusura del relé saltando ogni circuito e logica; questa scelta garantisce la possibilità di verificare il corretto funzionamento della parte di potenza della pompa e dell’alimentatore a bassa tensione.

Con la pressione del pulsante di test oltre all’attivazione del relé si deve accendere il LED PUMP. Come anticipato la centralina prevede una protezione sul tempo massimo di funzionamento della pompa (watch dog).

Questa protezione è realizzata con un generatore di clock (U1B), un contatore (U3), il selettore del tempo di protezione (SW2) e una manciata di logica di controllo il tutto controllato dal segnale di richiesta accensione della pompa generato dalla memoria.

Quando la memoria richiede di attivare la pompa contemporaneamente tramite U2C sblocca il contatore del watch dog (U3) e fa partire il generatore di clock (U1B piedino 6). In questa maniera il contatore comincia ad avanzare. U3 è un contatore binario a 12 stadi ovvero un dispositivo in grado di dividere un clock per 2 fino a 4096 secondo le potenze di 2.

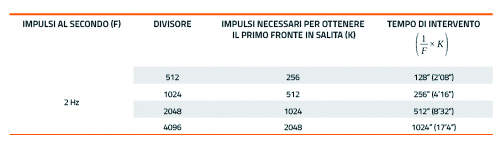

Si tralasciano le prime uscite in quanto troppo veloci per i nostri scopi e si prendono in considerazione solo le ultime 4 (diviso per 512, 1.024, 2.048, 4.096). Per bloccare la pompa utilizzeremo il fronte positivo ovvero quello che il contatore fa quando raggiunge la metà degli impulsi necessari per completare il ciclo di quel fattore di divisione per cui avremo che gli impulsi necessari per bloccare la pompa saranno 256, 512, 1.024, 2.048.

Partendo da un clock di circa 2 Hz si otterranno i tempi di intervento del watch dog indicati in Tabella 6.

Tabella 6 Intervalli di attesa per l’intervento del watch dog.

Il selettore SW2 collega una delle quattro uscite al NAND U2A il quale provvede ad invertire l’uscita del contatore così da ottenere un livello alto prima dell’intervento del watch dog e un livello basso nel momento in cui è scaduto il tempo di attesa.

L’ingresso di U2A è collegato ad un pull down il quale assicura un livello basso nel caso in cui si scelga di disinserire il watch dog (i quattro selettori di SW2 tutti su Off). L’uscita di U2A oltre a controllare il circuito di accensione della pompa accende il LED Alarm indicando che è occorso il blocco della pompa per l’intervento del watch dog.

L’uscita di U2A, diventando bassa, forza l’uscita di U2B in alto facendo aprire il relé (pompa ferma) e contemporaneamente interrompe il flusso del clock (U1A) impedendo l’avanzata del contatore così che non possa più cambiare stato con il passare del tempo. Tutta la catena del watch dog torna nella condizione iniziale nel momento in cui si ripresenta la segnalazione di livello basso del serbatoio.

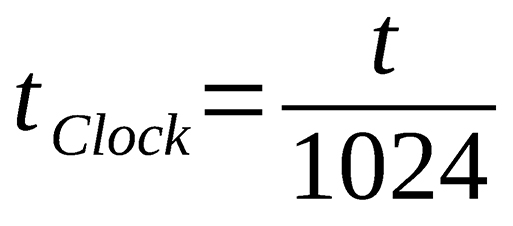

Qualora siano necessari tempi di risposta del watch dog diversi da quelli attualmente disponibili sarà possibile modificare il clock in maniera da ottenere i tempi utili per la vostra installazione. Il nuovo clock si calcola con la formula:

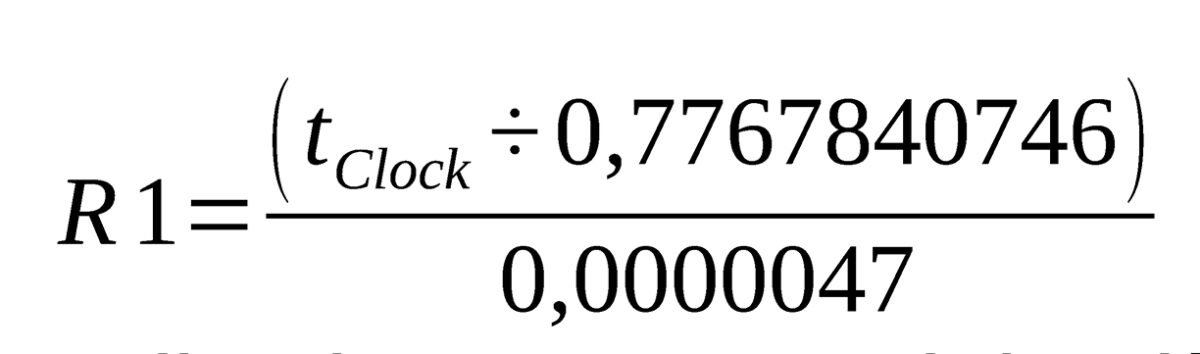

Dove t è il tempo di attesa espresso in secondi e tClock è il periodo del clock. Ottenuto il periodo del nuovo clock si calcola il nuovo valore di R1 con la seguente formula

Il valore calcolato va sostituito con il valore commerciale più prossimo (es: 136 Kohm con 120 Kohm) e nella verifica andrebbero considerate anche le tolleranze dei componenti che, in particolar modo per i condensatori, molto spesso sono del ±20% .

Il valore così calcolato corrisponderà allo switch 3 del selettore SW2 ovvero all’attuale 512”; in questa maniera avrete a disposizione una serie di nuove temporizzazioni che vanno da un quarto di t al doppio di t.

IL RELE’ DI POTENZA E LA CORRENTE MASSIMA DEL CARICO

Il carico è controllato tramite un relé Finder della serie 44.62. Questi relé possono avere contatti doppi o un solo contatto ma, in ogni caso la corrente massima che possono gestire è di 16 A con carichi resistivi. Essendo la pompa un carico induttivo questa corrente va ridotta in funzione dell’angolo di sfasamento fra la corrente e la tensione (cosφ).

Ogni pompa ha un suo cosφ caratteristico il quale può variare anche in funzione delle condizioni di carico per cui, in misura cautelativa assumiamo un cosφ di 0,6 e consultando le tabelle fornite dalla Finder per i suoi contatti ne ricaviamo una costante di correzione della corrente massima gestibile pari a 0,8. Moltiplicando la corrente nominale per la costante di correzione otteniamo 16 x 0,8 = 12,8 A.

Trattandosi di pompe di sollevamento dovremmo considerare anche la lunghezza dei cavi che vanno dal punto di fornitura alla posizione effettiva della pompa e calcolarne il contributo nel circuito di alimentazione ma, in maniera semplicistica per la maggior parte dei casi basterà considerare come limite effettivo il valore di 10 A per non avere problemi sui contatti del relé. Per cui la corrente massima che potrà assorbire la nostra pompa non dovrà superare i 10 A salvo condizioni specifiche e particolari.

Se si rende necessario controllare pompe che assorbono una corrente maggiore di 10 A o che provocano scintillio nel nostro relé quando si chiude o quando si apre o che funzionano con corrente trifase, è possibile collegare alla nostra centralina un contattore che abbia la parte di potenza con contatti adatti alle nostre esigenze e che abbia la bobina di eccitazione funzionante a 240 Vac.

In questa maniera il contattore sarà collegato alla centralina come se fosse una pompa mentre la pompa vera e propria sarà gestita dai contatti di potenza del contattore.

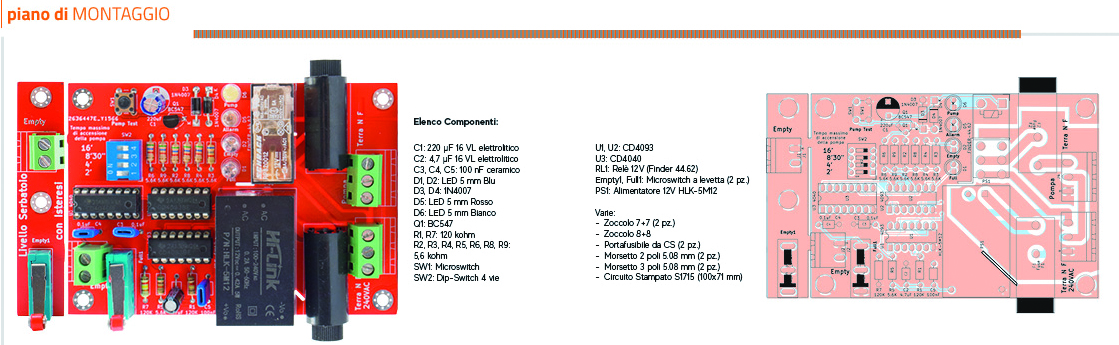

REALIZZAZIONE PRATICA

Dal punto di vista costruttivo l’unico punto debole potrebbe derivare da un assemblaggio sporco che possa in qualche maniera creare condizioni di criticità fra le piste collegate alla 240 Vac e la terra o le altri parti di circuito, per cui basta realizzare saldature prive di sbavature e alla fine eventualmente eliminare i residui di flussante con un buon lavaggio in alcol isopropilico (le bombolette per la pulizia dei circuiti stampati vanno benissimo) aiutandosi con una spazzola per le unghie e il gioco è fatto.

Dal punto di vista della dissipazione del calore non essendoci componenti che scaldano non è necessario prendere nessuna precauzione per cui, montate resistenze, diodi, il condensatore elettrolitico, il modulo alimentatore appoggiati al PCB.

Per quanto riguarda i porta fusibili, le morsettiere e i micro-switch montarli ben aderenti al PCB ne aumenta la resistenza alle sollecitazioni meccaniche nelle fasi d’uso per cui anche per questi componenti massima attenzione a saldarli ben appoggiati al PCB.

Per quanto riguarda la fase esecutiva vera e propria vale la regola di base ovvero saldare prima i componenti bassi e poi man mano quelli più alti: questa piccola accortezza vi permetterà di procedere più speditamente nell’assemblaggio.

POSIZIONAMENTO DEI GALLEGGIANTI

Come accennato, i galleggianti sono collegati ai micro-switch tramite un cordino sottile la cui lunghezza è funzione delle dimensioni del serbatoio e della variazione di livello che intendiamo far compiere all’acqua fra il punto di intervento della pompa e il livello massimo.

Nello scegliere la posizione in cui sistemare i nostri galleggianti dobbiamo fare in maniera che non si verifichi la possibilità che i cordini si incrocino.

Nel fare questa valutazione dobbiamo anche considerare il modo in cui l’acqua entra nel serbatoio in quanto potrebbe capitare che i cordini o i galleggianti vengano interessati dal flusso d’acqua o dalla turbolenza che questa crea nell’immettersi nel serbatoio alterandone il funzionamento.

Per facilitare l’operazione di posizionamento abbiamo montato un micro-switch sulla piastra principale e l’altro lo abbiamo sistemato su un piccolo PCB che ne permette un facile riposizionamento qualora si riscontrino problemi.

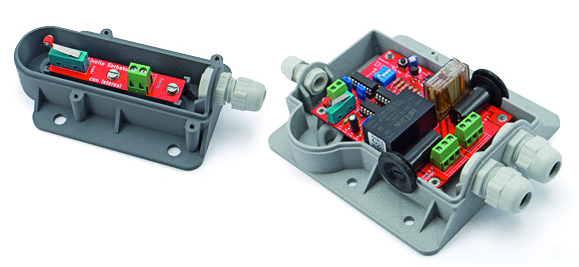

Il circuito principale e quello del galleggiante inseriti in contenitori stampati in 3D.

CABLAGGIO

La nostra basetta necessita di tre cavi di cui uno per il galleggiante remoto, uno per l’alimentazione e uno che va verso la pompa.

Il filo che collega il galleggiante remoto è un due conduttori e non ha alcun problema di sezione considerando che lavora a 12 V e che porta 0,002 A: praticamente qualsiasi soluzione con due fili isolati fra loro è idonea.

Il cavo dell’alimentazione dovrà avere tre conduttori (fase, neutro, terra) e sopportare la corrente della pompa la quale, in base a quanto precedentemente descritto, è opportuno che non sia superiore a 10 A; ne deriva che dovrà essere un cavo composto da almeno tre conduttori da almeno 1,5 mm2.

Il cavo che alimenta la pompa dovrà essere uguale al cavo di alimentazione per cui dovrà avere tre conduttori da almeno 1,5 mm2 di sezione. Si rammenta che nelle installazioni funzionanti a 240Vac non è possibile utilizzare conduttori di diametro inferiore a 1,5 mm2 .

TARATURA

Una volta completato l’assemblaggio, il posizionamento dei galleggianti e il cablaggio, si può procedere alla taratura del nostro dispositivo. La prima operazione sarà la regolazione della lunghezza dei cordini che sostengono i galleggianti. Sistemati i galleggianti procederemo come segue:

- Tutti gli switch del selettore SW2 vanno messi su Off. Questo fa sì che il watch dog sia escluso.

- Si fa scendere il livello dell’acqua sino all’intervento del galleggiante di serbatoio vuoto (il LED EMPTY si accende e il relé comanda l’accensione della pompa)

- Si misura il tempo di riempimento ovvero il tempo per cui la centralina mantiene la pompa in servizio.

- Si porta su On lo switch del selettore SW2 che corrisponde al tempo immediatamente superiore a quello di riempimento.

- Nel caso in cui il tempo di riempimento sia superiore a 17 minuti si rende necessario intervenire sul clock

CONCLUSIONE

Questo progetto rappresenta una soluzione nel campo dell’automazione idrica: ottimizziamo l’uso dell’energia e minimizziamo l’usura delle pompe, fornendo al contempo una soluzione pratica e affidabile per aree prive di collegamenti ad acquedotti.

La semplicità di implementazione, unita all’efficienza e affidabilità del sistema, rende questa soluzione particolarmente attraente per una gestione sostenibile delle risorse idriche. Il nostro approccio dimostra come l’elettronica possa contribuire a risolvere sfide pratiche, garantendo allo stesso tempo sostenibilità e risparmio energetico.

Questo progetto vuole essere un passo verso un futuro più sostenibile, dove la conservazione delle risorse naturali è una priorità.