Dotata di robusto telaio in materiale plastico e 3 motori passo-passo, dispone di un elettromandrino a 9.000 giri/min al quale applicare frese di vario genere per lavorare legno, plastica, resine sintetiche ed effettuare piccole incisioni su alluminio.

Questa CNC, disponibile in kit di montaggio, si distingue per l’ottimo rapporto qualità/prezzo, ottenuto anche grazie all’utilizzo di PVC compatto per il telaio.

La macchina è stata pensata principalmente per incidere PCB, e targhette (tipo cassetta della posta, citofono, porta) poi sicuramente ci si lavora il legno, la plastica (anche POM) senza esagerare ci si può incidere (ma a bassa profondità) targhette in alluminio.

Come la gran parte delle CNC, anche questa dispone di una scheda di controllo dei tre assi interfacciata su porta parallela, per poter essere pilotata con software tipo il notissimo Mach 3 (o il più recente Mach4), che converte il G-Code in impulsi prodotti direttamente sulla parallela.

Ciò potrebbe essere visto come un problema a causa dell’estinzione della porta sui PC moderni, ma abbiamo pensato a una soluzione che vi descriveremo nel prossimo fascicolo e che consente il pilotaggio direttamente da USB, quindi attraverso tutti i computer moderni.

Qualcuno potrebbe obiettare che è sufficiente utilizzare un convertitore USB/parallelo, di quelli che si trovano in commercio, ma non è facile come sembra; infatti il problema è duplice: prima di tutto, siccome i dati verrebbero inviati su una parallela virtuale e sarebbero poi convertiti in forma parallela con un certo ritardo, o peggio, con ritardi non uguali, che porterebbe ad avere sui tre assi movimenti non perfettamente sincronizzati. Il secondo è che molti programmi nati per il controllo delle CNC non prevedono nativamente la gestione attraverso porte USB (ma con i loro plug-in, sì).

La nostra proposta è invece un hardware che, partendo dalla USB e sfruttando software open-source, permette di ricostruire sulla macchina gli impulsi di comando per la scheda di controllo della CNC, ovviando così alle incoerenze temporali dei canonici convertitori USB/parallelo.

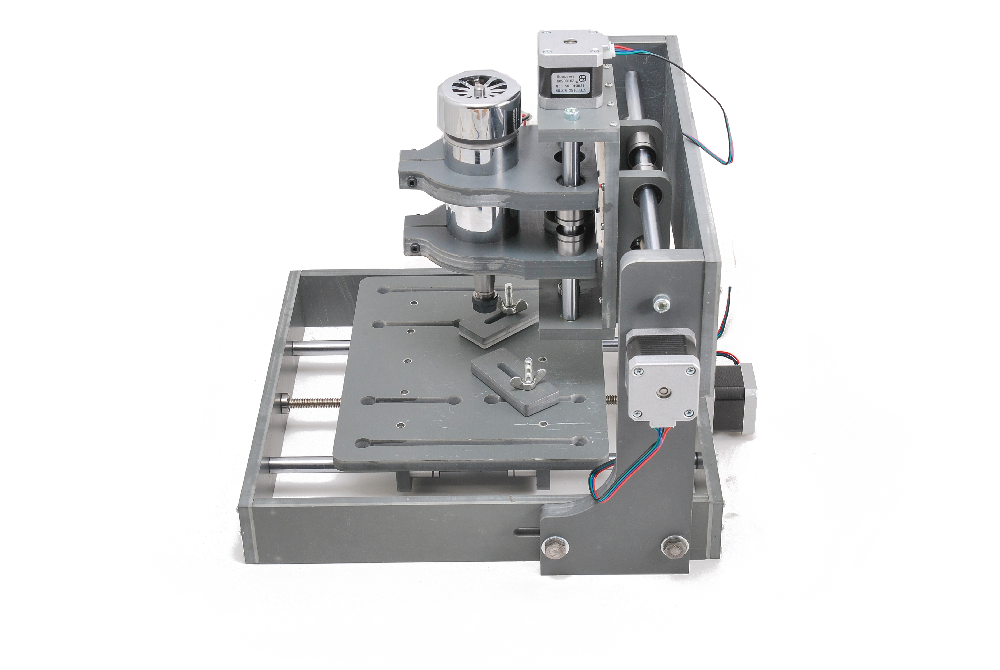

La macchina CNC2018

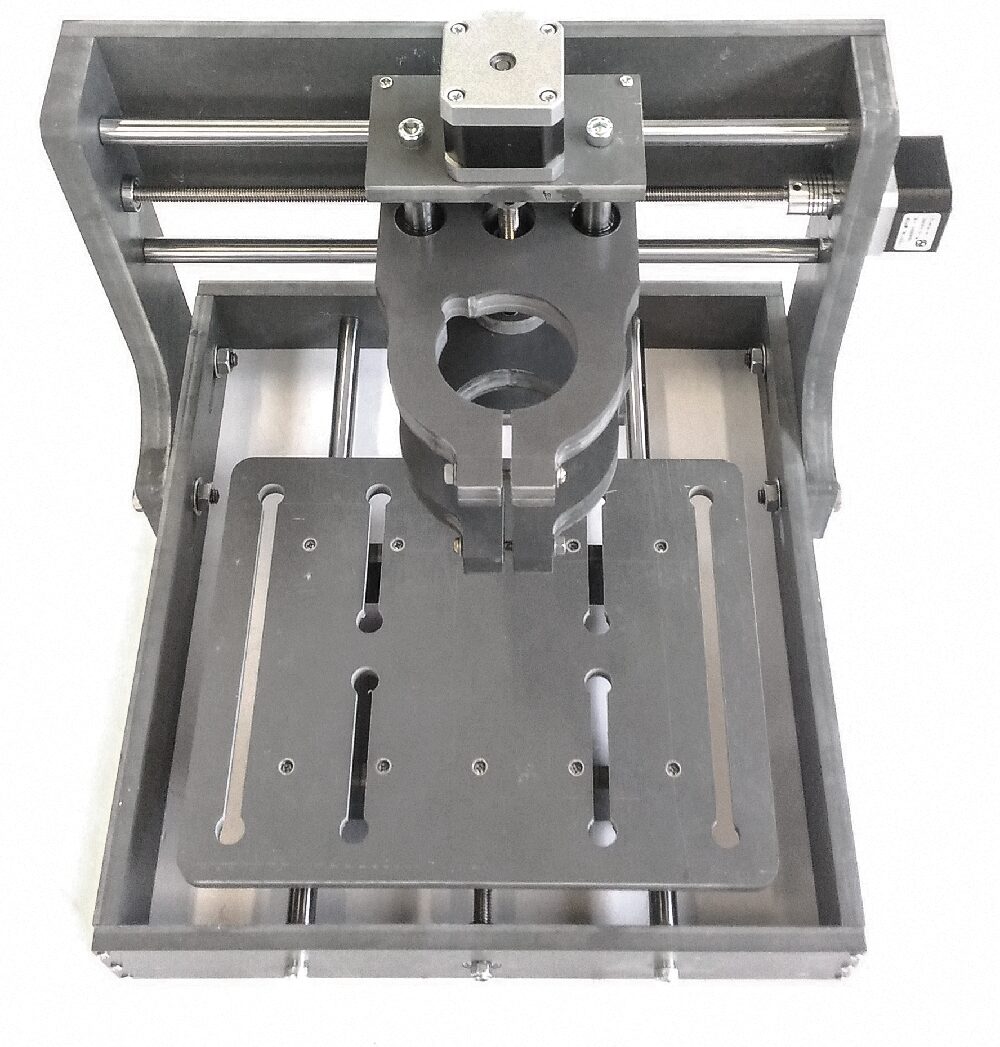

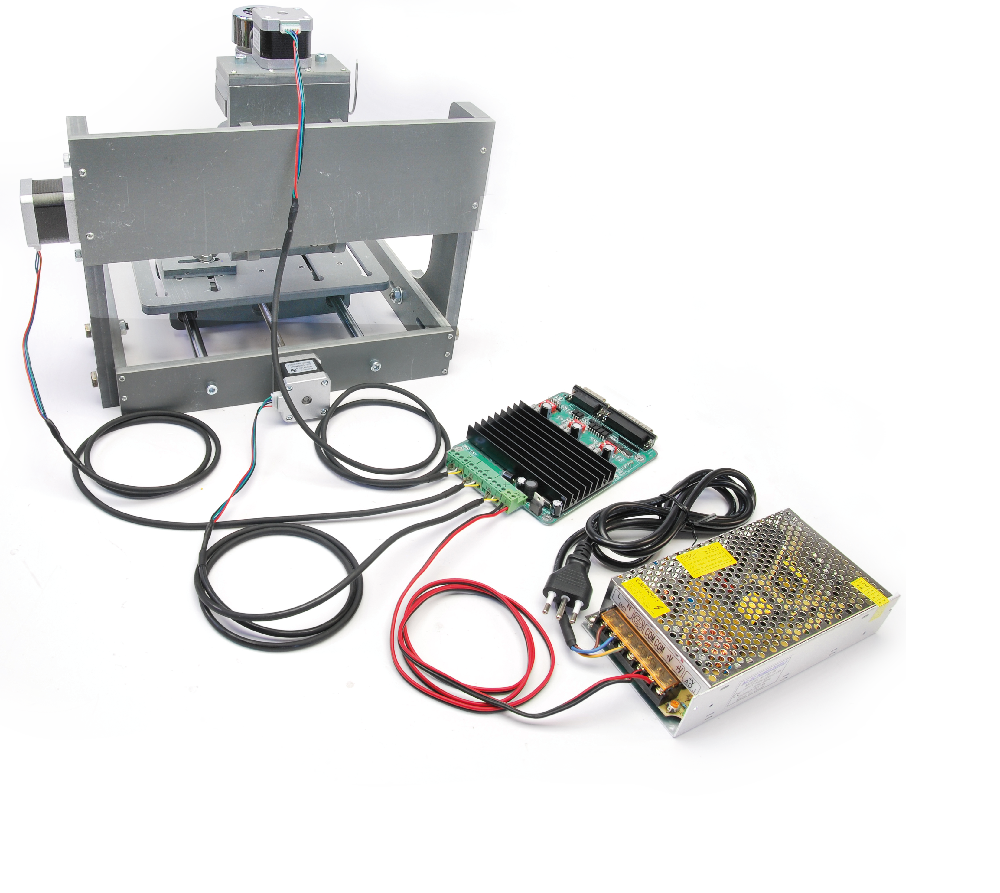

Facciamo subito una carrellata su questa nuova macchina utensile hobbistica, che è composta da una meccanica molto robusta e precisa, da un telaio che la sorregge (che consente dimensioni utili di lavoro di ben 200x180x60 mm) da un elettromandrino e da una scheda elettronica che governa il tutto; le alimentazioni vengono fornite da un alimentatore switching per la scheda (e quindi i motori) e da un trasformatore seguito da un ponte di Graetz per l’elettromandrino (tensione, quindi, non regolata).

La scheda, alimentata dall’apposito alimentatore c.a./c.c. switching comanda i tre motori passo-passo tipo NEMA17 (200 step/giro) e con un relé accende e spegne l’elettromandrino su comando del programma che gira nel PC; dispone dell’interfaccia parallela, i cui pin sono collegati direttamente alle linee di comando dei driver dei tre motori, quindi EN (enable), STEP (impulsi) e DIR (direzione).

Ognuno dei tre canali driver per stepper-motor permette il funzionamento in modalità microstep, ovvero a frazionamenti di passo, il che consente di far avanzare il rispettivo motore, al sopraggiungere di un impulso sulla linea STEP corrispondente, di 1/2, 1/8 o 1/16 di giro. Considerata la risoluzione del motore, ciò significa poter far avanzare il rispettivo asse di 400, 1.600 o 3.200 step per giro.

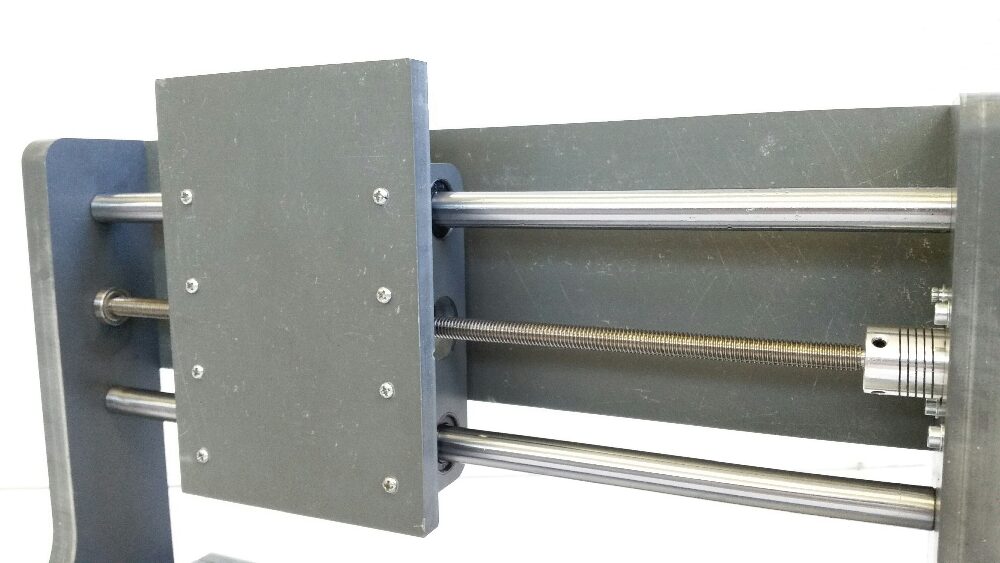

La meccanica, particolarmente semplice ma al contempo robusta, consta di pareti laterali (fianchi della base e spalle) e posteriori (base) sulle quali si applicano il piatto dove prenderà posto il pezzo da lavorare e i tondini rettificati (da 12 mm di diametro) che fanno da guida alla testa che sostiene e muove l’elettromandrino.

Il movimento di quest’ultimo è su 2 assi, y (laterale) e z (verticale) ciascuno motorizzato tramite uno stepper motor che, mediante un giunto in alluminio con attacco per albero motore Ø5 mm, fa ruotare una vite senza fine nella quale è calettata una delle staffe che impongono il movimento, favorito da manicotti a ricircolo di sfere da 12 mm di diametro interno.

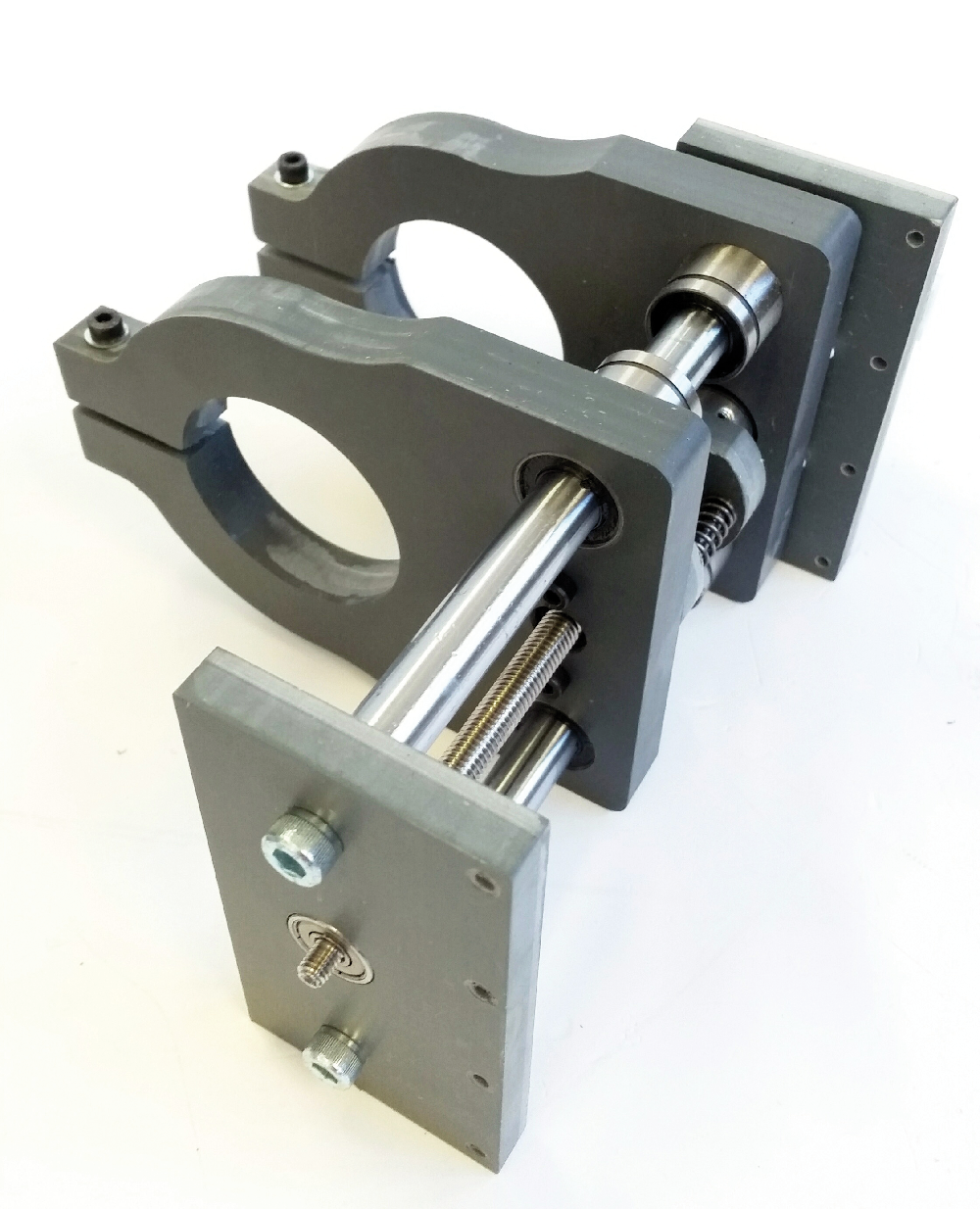

L’accoppiamento sfrutta una raffinata a collaudata soluzione che consente il recupero automatico del gioco grazie a molle di precarico, da tarare durante l’assemblaggio. Il supporto per l’elettromandrino ha un collare del diametro di 52 mm.

Le spalle della meccanica hanno spessore di 15 mm, mentre il piatto mobile che sostiene il pezzo misura 240×190 mm ed è realizzato in PVC compatto anch’esso; viene mosso avanti e indietro tramite il solito motore passo-passo che aziona mediante un giunto in alluminio con attacco per albero motore Ø5 mm una vite senza fine, accoppiata al carrello grazie al predetto meccanismo di recupero del gioco.

La testa portautensile e il carrello del piatto si muovono scorrendo ciascuno su due tondini in acciaio rettificato da 12 mm di diametro, mediante i soliti cuscinetti lineari (manicotti a ricircolo di sfere da 12 mm).

Le barre filettate che costituiscono le viti senza fine sono M8 ed hanno passo del filetto di 1,25 mm, il che, riprendendo il discorso fatto poc’anzi a proposito dell’elettronica che pilota i motori passo-passo, consente di ottenere una risoluzione, nel movimento su ciascun asse, di 1,25/200 = 0,00625 mm, corrispondenti a 6,25 millesimi di mm! Se poi si adotta il microstep, sale ulteriormente, ma diciamo pure che siamo a valori più che adatti a qualsiasi lavorazione.

Notate che in virtù delle ridotte dimensioni della macchina, la scheda di controllo e gli alimentatori non sono applicati al telaio (perché il loro ingombro sarebbe tale da richiedere un contenitore molto grande) ma vanno collocati in un contenitore a parte, connettendoli ai motori e all’elettromandrino con appositi cavi elettrici di lunghezza adeguata.

Montaggio della parte meccanica della CNC

Bene, con questo crediamo di avervi reso appetibile questa CNC, quindi se avete deciso di realizzarla vi accompagniamo passo per passo, partendo dall’assemblaggio della meccanica. L’utilizzo di materiale plastico per il telaio agevola la realizzazione, in quanto è possibile fissare alcune parti per semplice incastro (cosa che viene fatta in fabbrica con i manicotti a ricircolo di sfere) o a viti.

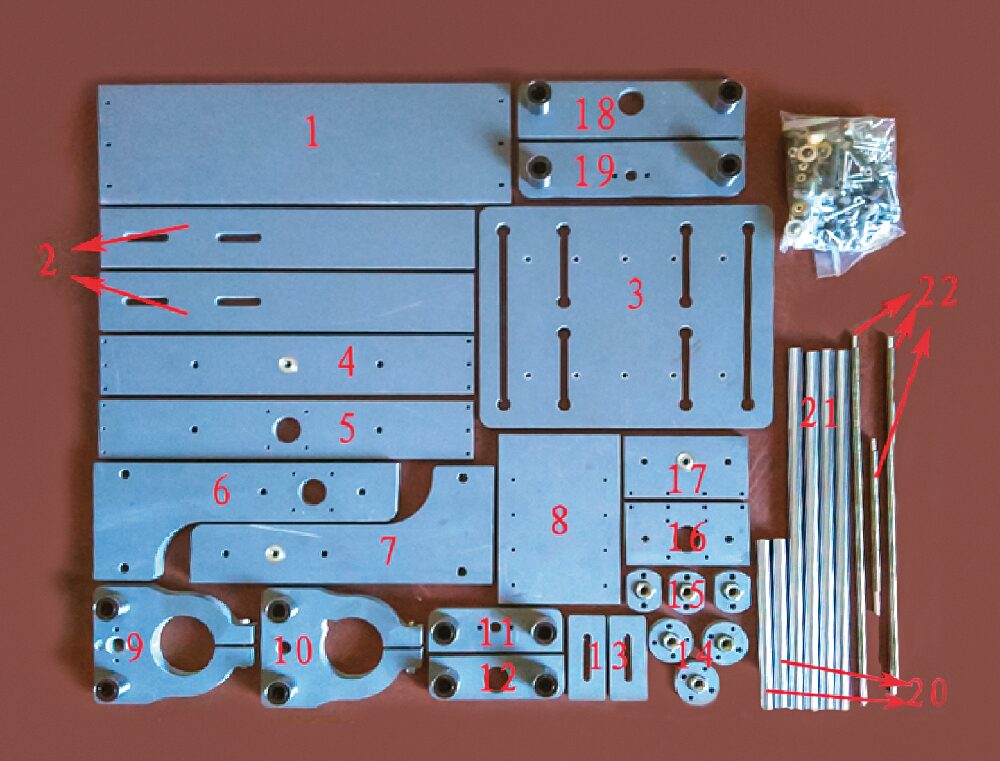

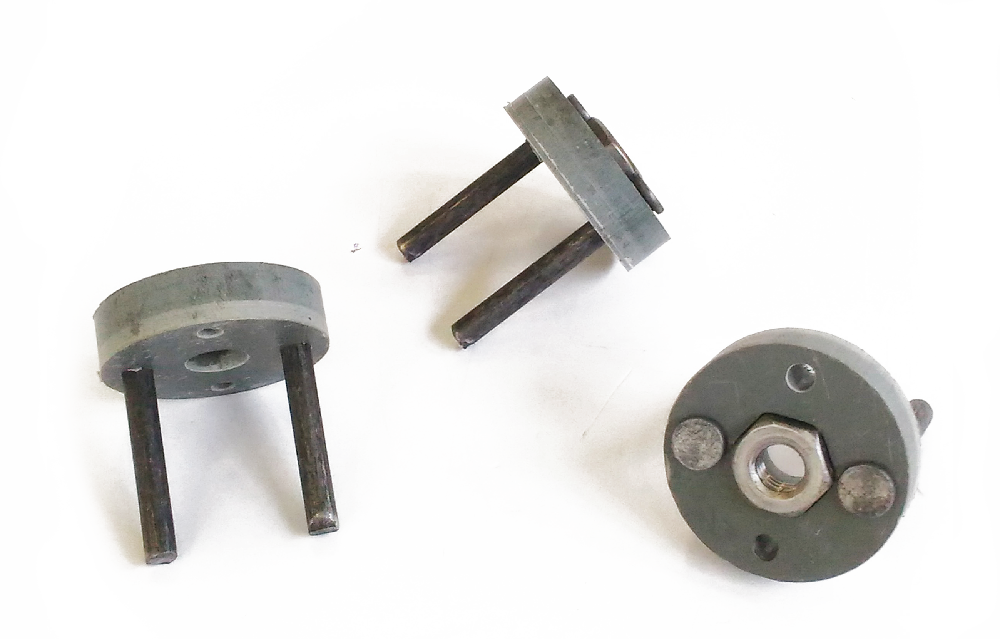

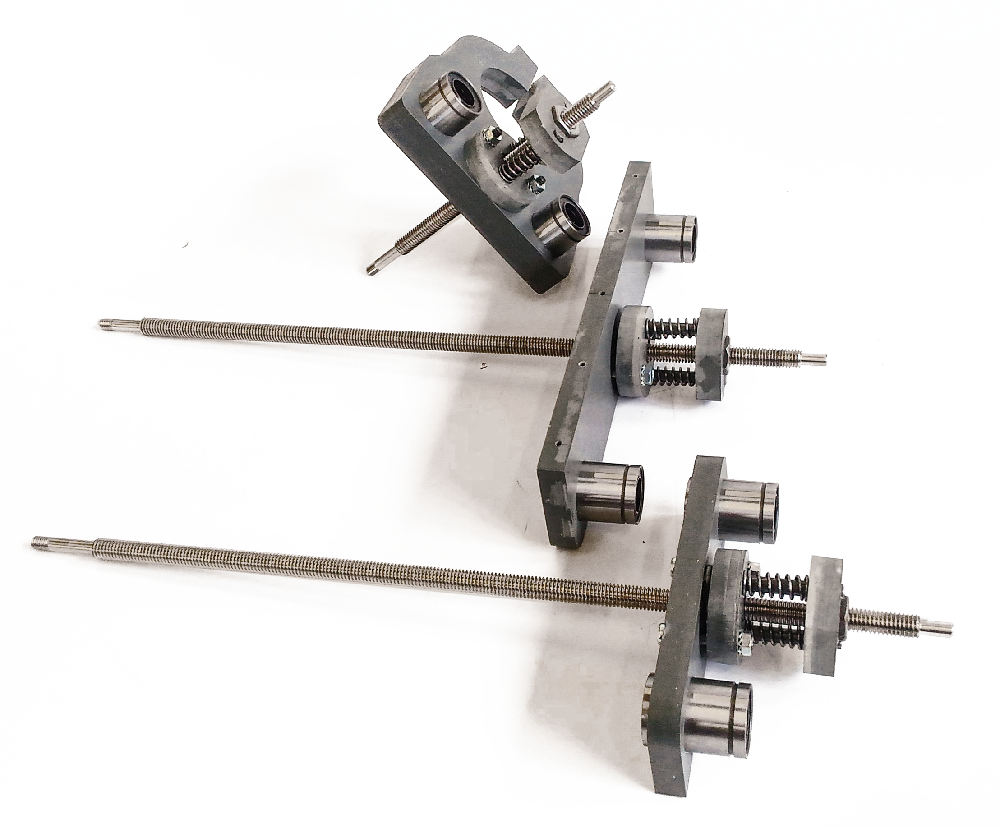

La Fig. 1 mostra l’insieme delle parti costituenti la meccanica della CNC. Una volta in possesso del materiale, la prima cosa da fare è preparare i gruppi di accoppiamento con recupero del gioco, prendendo le 3 parti (piattelli) identificate in Fig. 1 con il numero 14 ed inserendo in ciascuna di esse due spine (aiutandosi con un martello) con la testa rivolta verso il dado M8, come visibile nella Fig. 2.

Fig. 1 Il contenuto del kit per quanto riguarda la meccanica della CNC.

Fig. 2 I particolari dotati di bullone M8 con inserite le spine.

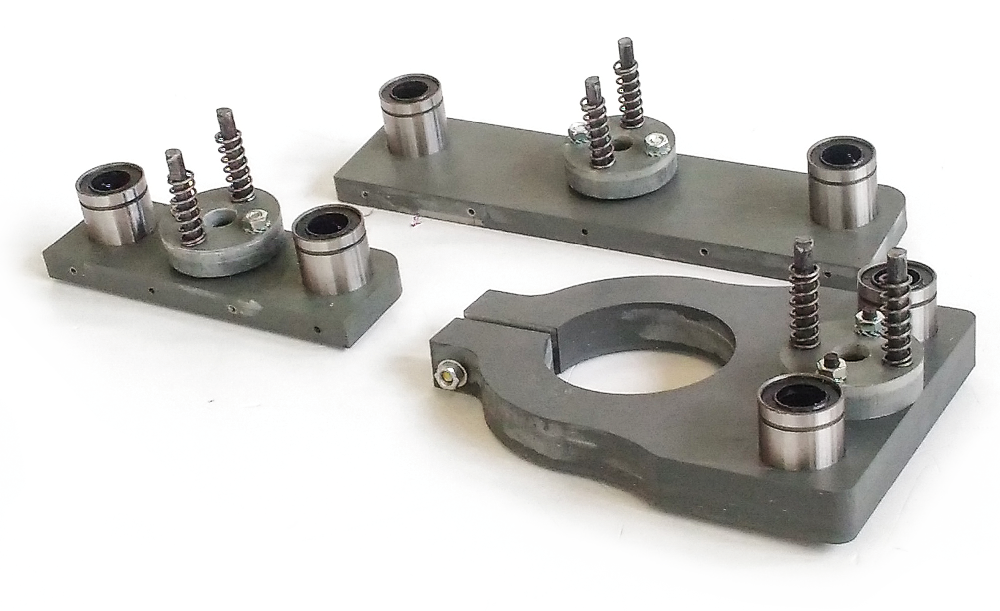

Fatto ciò bisogna fissare sul particolare n° 19 uno dei piattelli così preparati, mediante due viti M4x25 TCEI, 2 dadi M4 ed altrettante rondelle dentate M4. Lo stesso va fatto con i particolari n° 11 e n° 9, prestando attenzione al fatto che con quest’ultimo andranno utilizzate 2 viti M4x30 TCEI. Inserendo, poi, una molla in ciascuna spina, vi ritroverete la situazione di Fig. 3.

Sulle spine andranno inseriti i particolari n° 15 sull’estremità delle spine, quindi avvitati con le barre filettate. Avvitate per un paio di centimetri quella più corta nel dado della testa portautensile (particolare n° 9) tenendo l’estremità più corta e non filettata della barra rivolta verso l’alto.

Premete il particolare n° 15 sulle molle, in modo da far spuntare di circa 2 millimetri le spine, quindi continuare ad avvitare la barra filettata in modo da farla entrare anche nel secondo dado come visibile in foto. Le molle servono a eliminare il gioco (backlash) tra dado e barra filettata in modo da garantire un’attuazione estremamente precisa anche nei movimenti più ridotti.

Fig. 3 I gruppi di accoppiamento alle barre filettate provvisti di molle per il sistema di recupero del gioco.

Dopo aver inserito la barra filettata in entrambi i dadi bisogna verificare che possa ruotare senza eccessivo sforzo, onde evitare perdite di passi del relativo motore. Se necessario, ridurre la pressione esercitata sulle molle.

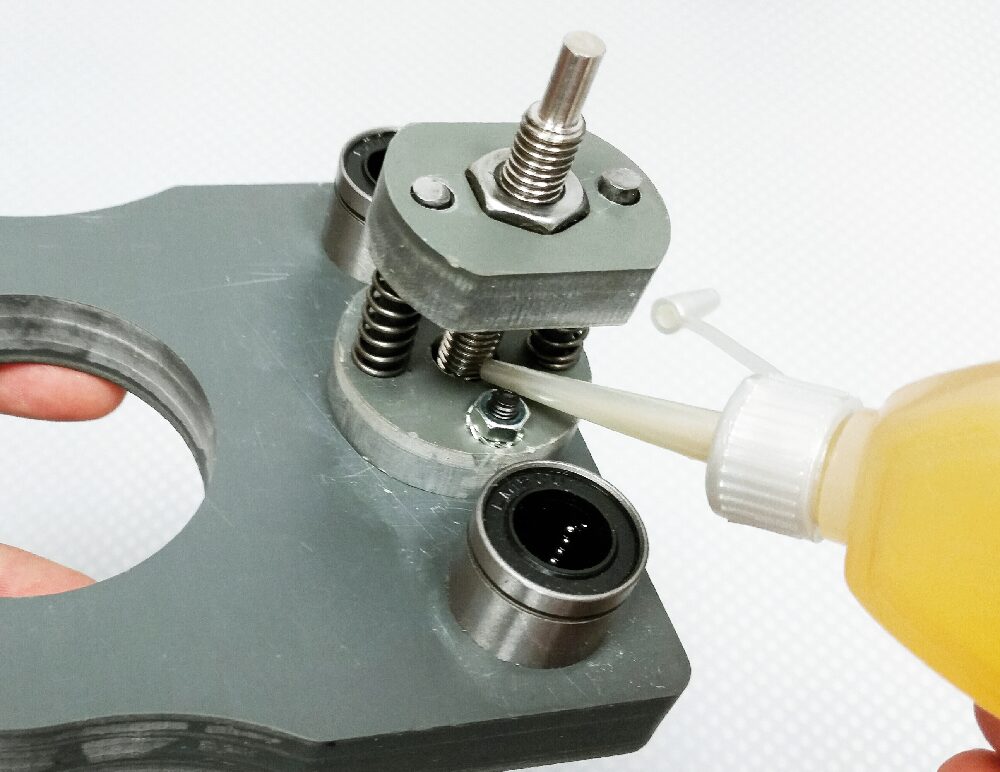

Ora bisogna applicare dell’olio fine nei due dadi per migliorare lo scorrimento della barra (Fig. 4).

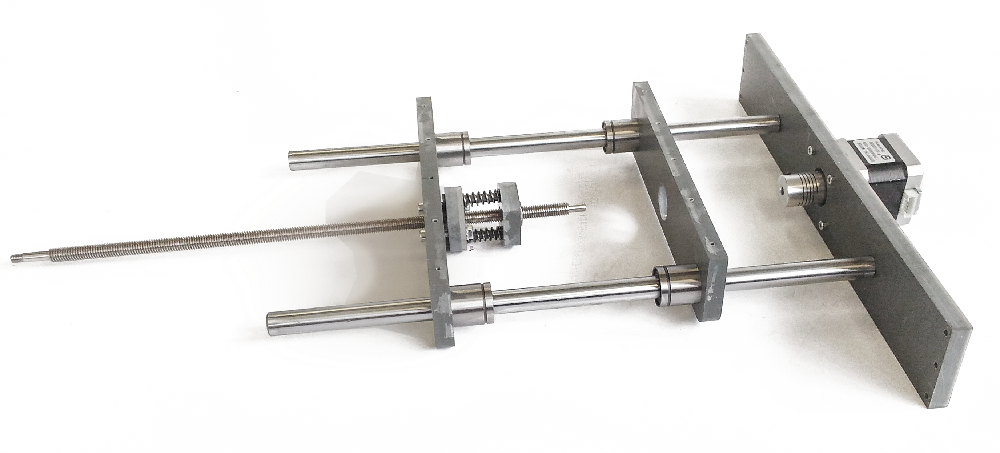

Seguire la stessa procedura per inserire la barra filettata da 315 mm nel particolare n° 11 e quella da 305 mm nel particolare n° 19, così da arrivare alla situazione di Fig. 5, dove tutti e tre i sistemi di recupero del gioco sono montati.

A questo punto si può passare a montare il gruppo guida e azionamento del piatto scorrevole che ospiterà il pezzo in lavorazione: si parte fissando sul profilo n° 5 (posteriore) un motore passo-passo con gli appositi bulloni M3x12 e quindi due tondini rettificati da 305 mm mediante 2 viti M6x20 TCEI, ma senza stringerle a fondo in modo da consentire il successivo allineamento. Montate sul perno del motore un giunto fissandolo provvisoriamente con un grano per non farlo muovere, poi infilate i manicotti montati sul particolare n° 18 nelle barre rettificate orientando come in Fig. 6 dopo aver oliato (col solito olio fine) l’interno dei manicotti in corrispondenza delle micro-sfere.

Notate che tutti i manicotti della CNC devono essere oliati prima di essere infilati sui tondini rettificati, così da agevolarne lo scorrimento.

Aggiungete il particolare n° 19 orientandolo come visibile in Fig. 6 e proseguite fissando lateralmente al profilo n° 5 le due fiancate n° 2 (con le asole orientate verso il motore) utilizzando le apposite viti ma senza stringerle a fondo, quindi infilando sull’estremità della barra filettata un cuscinetto e applicando il lato opposto (particolare n° 4) con il cuscinetto (in cui verrà inserita l’estremità della barra filettata) rivolto verso l’esterno.

Avvitate le viti senza stringerle a fondo e poi, con il telaio appoggiato su una superficie piana, allineate tutte le relative parti quindi stringere gradualmente a fondo tutte le viti di fissaggio.

Fig. 4 A lato, il sistema di recupero del gioco montato sulla testa portautensile e lubrificato con olio prima dell’installazione; sopra, esemplificazione del gioco.

Fig. 5 Sistemi di recupero del gioco in opera.

Fig. 6 Complesso guida carrello quasi montato.

Ora dovete allineare le estremità delle due barre rettificate con i fori del profilo frontale quindi inserire 2 viti M6x20 TCEI. Fissate definitivamente le barre rettificate stringendo gradualmente le relative viti, così da arrivare alla situazione di Fig. 7.

Non vi resta che stringere il dado M5 della barra filettata pinzando quest’ultima (interponendo un foglietto di gomma per non rovinarla) e avvitando l’estremità dal lato esterno; nel serrare quest’ultimo stringete finché non sentite che il cuscinetto si sta bloccando, quindi allentate per lasciarlo libero di ruotare, altrimenti risulterà inutile.

Appoggiate ora il piano n° 3 (con le cave rivolte verso il basso) sui profili n° 18 e 19 che compongono il carrello dell’asse X, allineate i fori del piano con quelli presenti sui profili del carrello, quindi fissare il tutto mediante 10 viti autofilettanti 2,8×18: la base completa di piatto è pronta.

Fig. 7 La base del telaio assemblata.

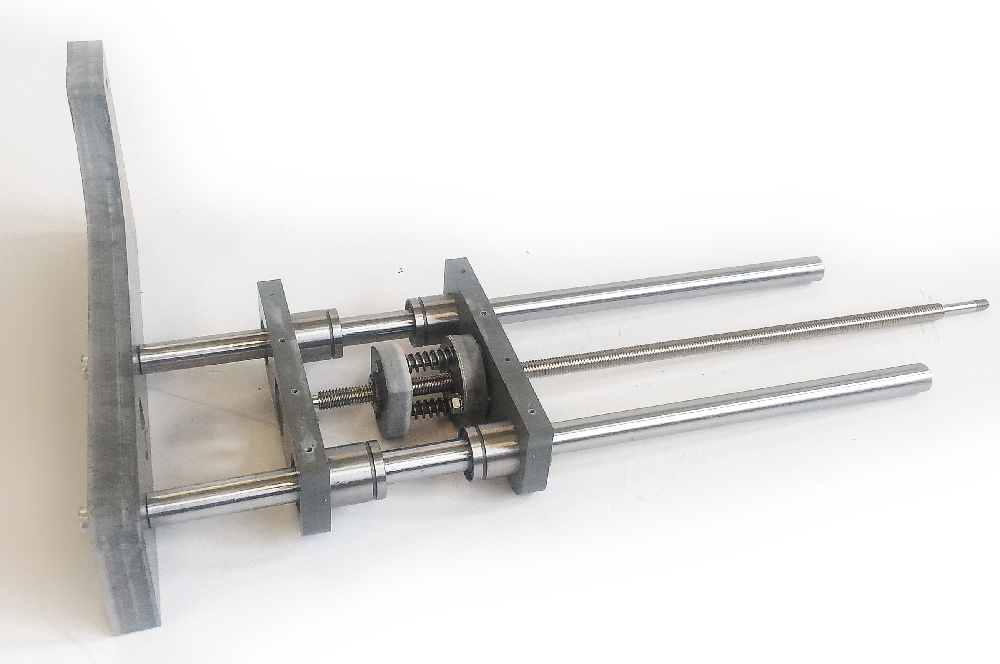

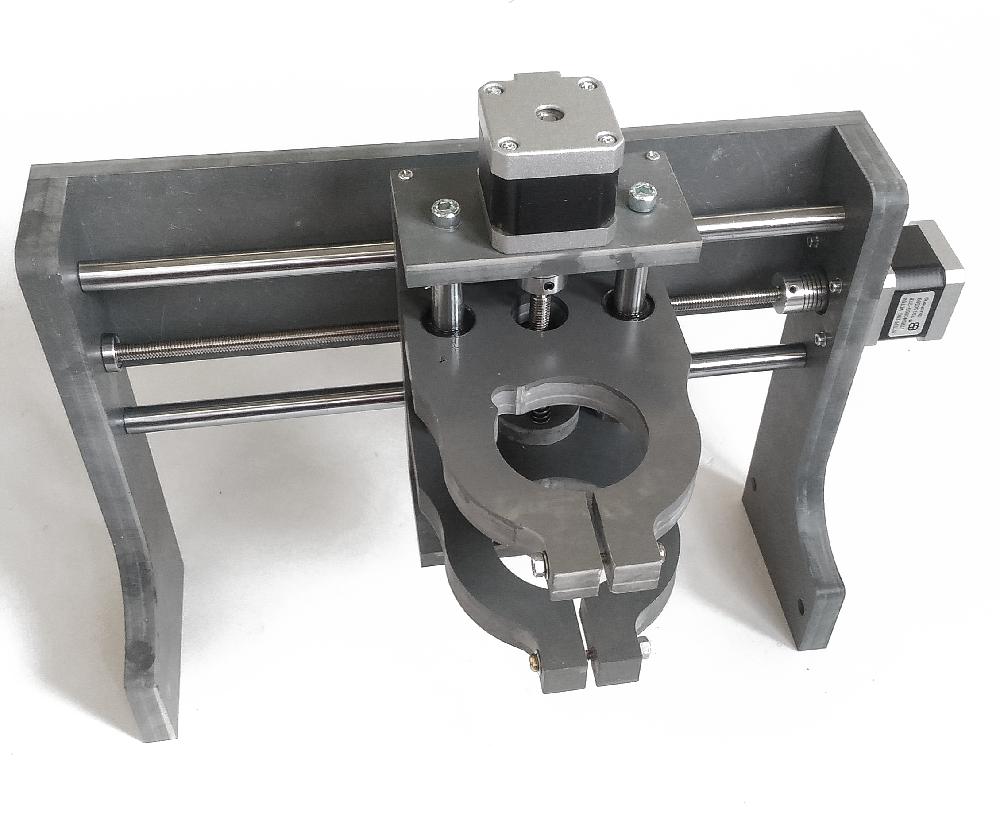

Passiamo adesso all’assemblaggio dei montanti che sosterranno la testa portautensile: prendete il particolare n° 6 ed applicate le due barre rettificate da 305mm mediante 2 viti M6x20 TCEI, che dovranno essere puntate a mano, quindi applicare il particolare n° 12 facendone calzare i manicotti montati sulle barre rettificate, rispettando l’orientamento mostrato in Fig. 9.

Applicate sulle barre anche il particolare n° 11 completo di chiocciola (oliare i manicotti) orientandolo in modo che i fori di fissaggio delle piastre siano rivolti dallo stesso lato. Infilate un cuscinetto sull’estremità della barra filettata e, a questo punto, prendete l’altro montante e serratelo con le viti in dotazione (sui tondini rettificati), dopo aver fatto entrare la testa della barra filettata nell’apposito foro; ricordate di stringere il dado della barra filettata (col solito accorgimento di stringere la barra con la pinza interponendo della gomma) quanto basta a lasciare libero di girare il cuscinetto. Avete così preparato il montante con la sua meccanica.

Fig. 9 Il blocco di movimentazione sull’asse Y della testa portautensile.

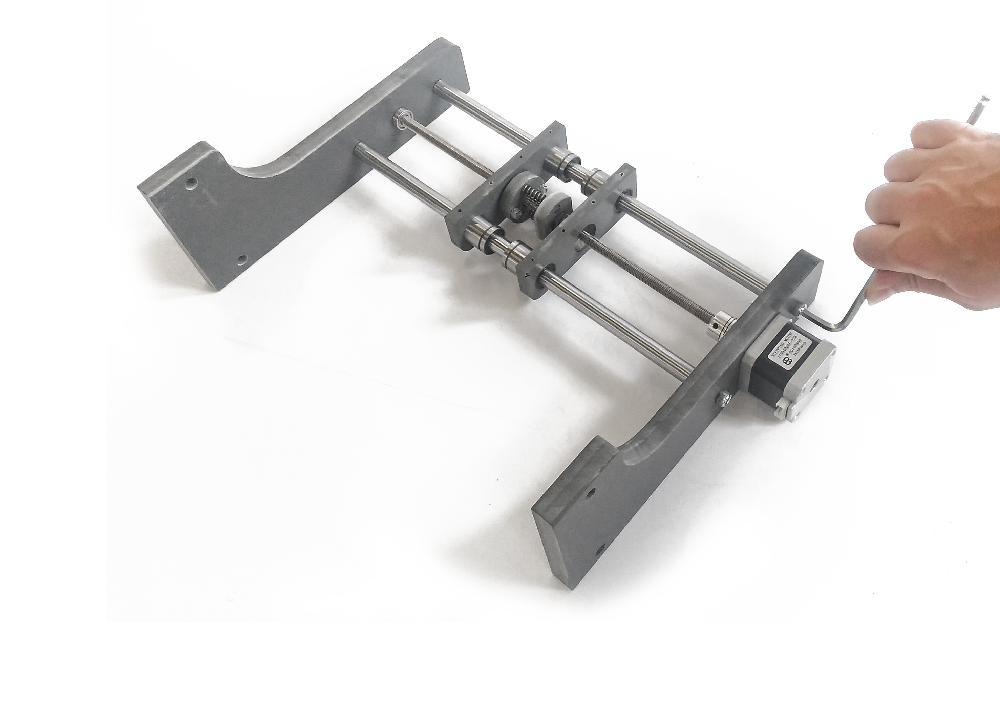

Infilate un giunto sul perno di un motore passo-passo e fissatelo (mediante i 2 grani) a 7 mm di distanza dal corpo del motore stesso, quindi montate il motore sulla spalla destra mediante

4 viti M3x20 TCEI, ciascuna completa di rondella piana 3×6, orientando il relativo connettore verso la base della spalla (lato più largo) come visibile in Fig. 10. Stringete quindi la spalla mediante le viti in dotazione.

Adesso fissate la piastra n° 1 sul lato posteriore delle spalle utilizzando quattro viti autofilettanti 2,8×24, quindi la piastra n° 8 sul carrello dell’asse Y mediante 8 viti autofilettanti 2,8×18, orientando verso il basso il lato corto con i fori più ravvicinati al bordo, come visibile in Fig. 11.

Fig. 10 La spalla con applicato lo stepper-motor.

Fig. 11 Il supporto per la testa portautensile.

Ora potete assemblare il complesso che sosterrà la testa portautensile ed il relativo meccanismo di movimentazione dell’asse Z; per prima cosa applicate al particolare n° 16 l’ultimo motore passo-passo e stringetegli sull’albero il giunto in alluminio.

Successivamente far scorrere i manicotti montati sul particolare n° 10 (dopo averli oliati) sulle barre rettificate, orientando l’elemento come mostrato in Fig. 12, dove si vede l’insieme ottenuto aggiungendo il particolare n° 9 e l’ultimo cuscinetto sulla barra filettata.

Applicate la piastra n° 17 alle barre rettificate mediante viti M6x20 TCEI rivolgendo il cuscinetto verso l’esterno e i quattro fori dallo stesso lato di quelli presenti sulla piastra motore, ottenendo l’insieme in Fig. 13, che applicherete poi alla piastra mostrata in Fig. 11.

Fig. 12 Assemblaggio del supporto per l’elettromandrino.

Fig. 13 Blocco di sostegno dell’elettromandrino assemblato.

Otterrete così la situazione di Fig. 14, ovvero il complesso montante che dovrete applicare alla parte inferiore della macchina mediante le apposite viti. Collocate il montante sulla base del telaio e fissatelo nella posizione più arretrata con 4 viti M8x35 TE complete di 2 rondelle piane 8×16 e dado M8, in posizione tale da mantenere le spalle equidistanti dal fondo della base: con questa operazione avete completato la meccanica della vostra CNC (Fig. 15).

Fig. 14 Complesso montato completato.

Fig. 15 La meccanica pronta, priva dell’elettromandrino.

Non vi resta che assemblare l’elettromandrino presente nel kit oppure scegliere di montare un elettroutensile differente, purché dotato di “collo” di fissaggio tondo da 52 mm di diametro.

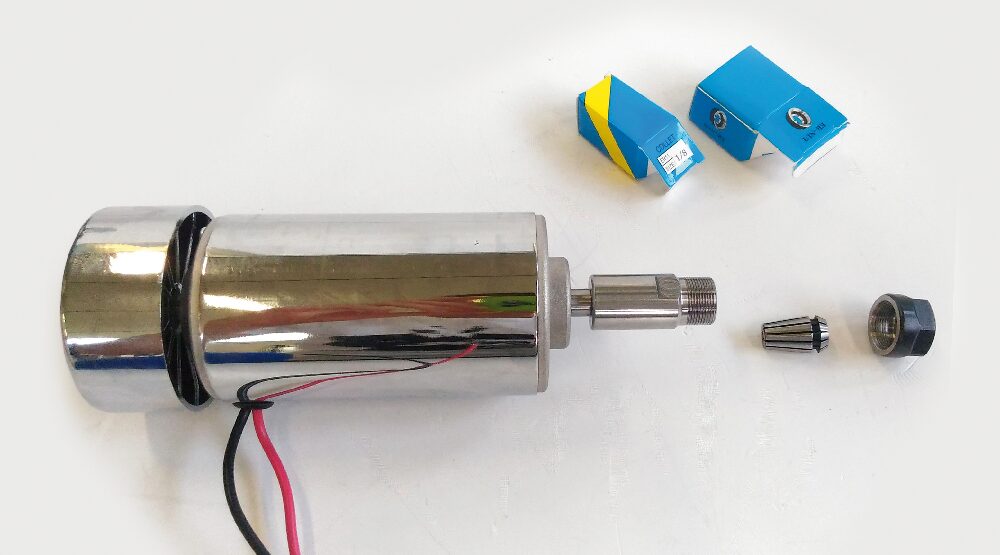

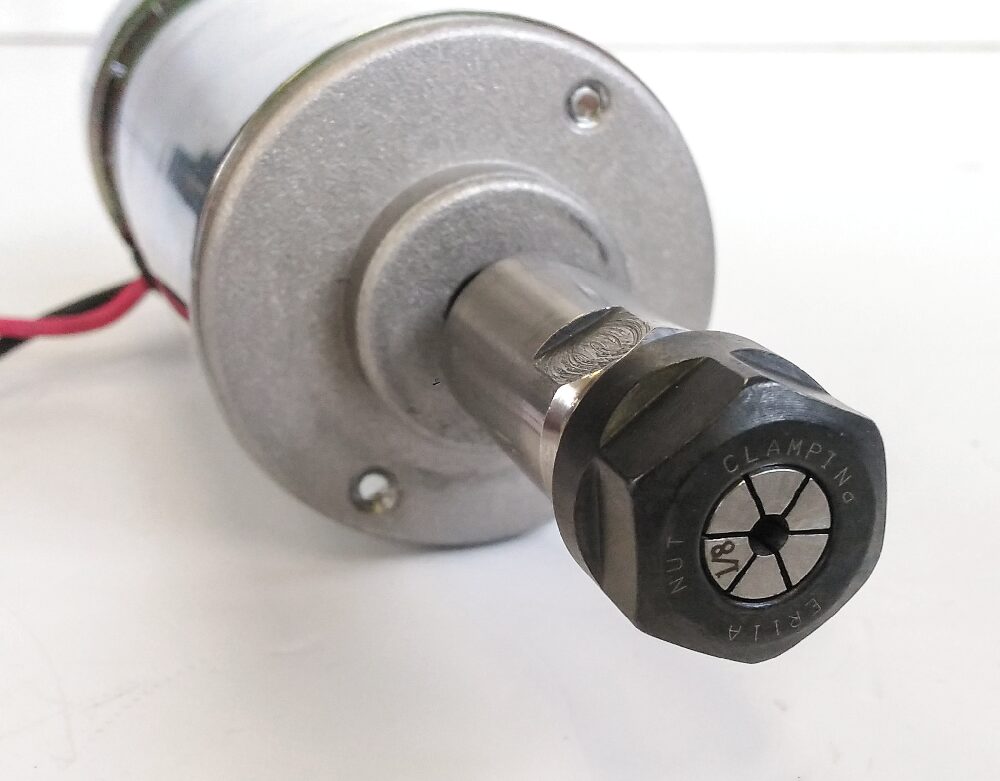

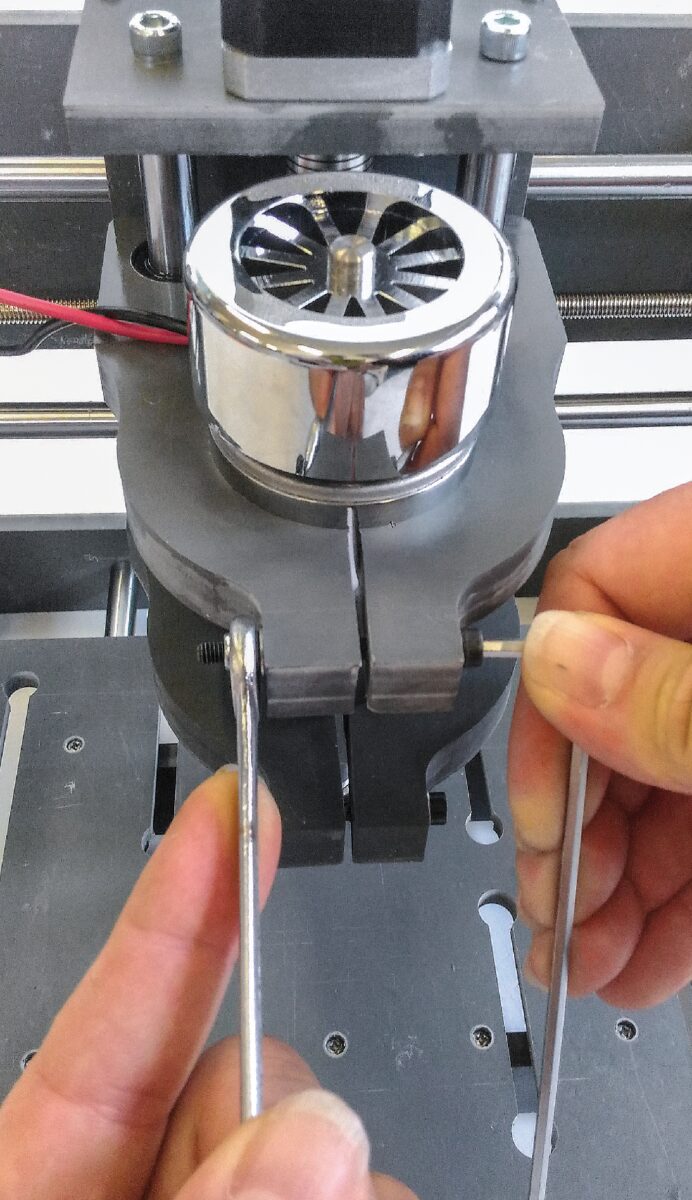

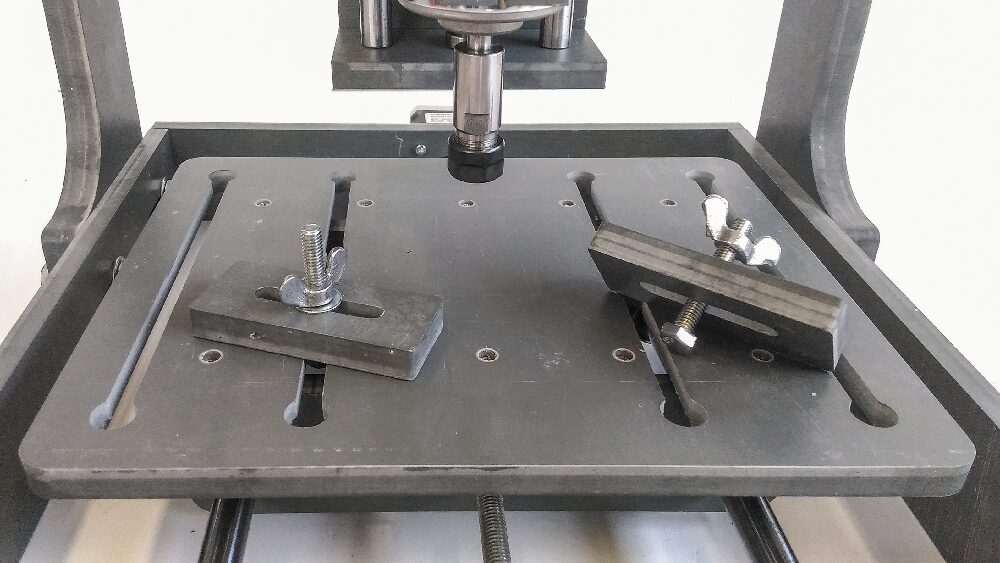

Se utilizzate quello del kit, togliete dalla scatola la pinza autocentrante, innestate la pinza autocentrante nell’apposita cava ricavata nella ghiera di serraggio del mandrino (collocatela con la parte riportante la cava verso il coperchio a vite) quindi stringete la ghiera stessa fino ad ottenere la situazione in Fig. 17. Posizionate l’elettromandrino nel collare della testa portautensile e serratelo con le apposite viti; completate il piatto con le staffe posizionatrici del pezzo.

Fig. 16 I componenti dell’elettromandrino.

Fig. 17 L’autocentrante montato.

Fig. 18 Serraggio dell’elettromandrino.

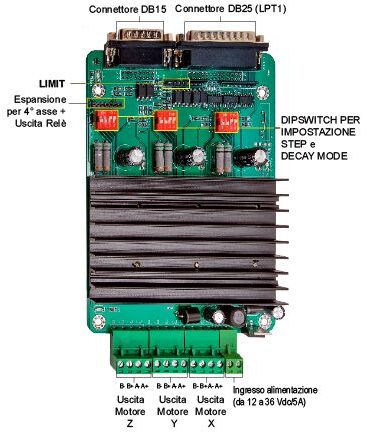

La scheda del controller SET3ASSIN

Basata sul chip TB6560AHQ della Toshiba, la scheda controller è in grado di gestire fino a 3 motori passo-passo bipolari con corrente massima di 3,5 A, compatibile con i software Mach 3, Emc2, Kcam e tutti i sistemi su porta parallela.

Le caratteristiche principali sono:

• possibilità di selezionare 4 modalità di controllo motore

(passo intero, 1/2 passo, 1/8 di passo e 1/16 di passo) e Decay Mode;

• ingressi e uscite della parallela optoisolati;

• uscita relè per collegamento elettromandrino;

• gestione finecorsa, home ed E-Stop;

• uscita 4° asse opzionale;

• alimentazione da 12 a 36 Vdc – 5 A

• dimensioni 175 x 115 x 20 mm.

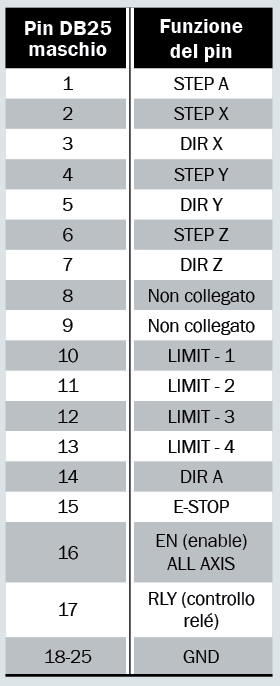

La scheda viene fornita completa di relé esterno per l’attivazione dell’ elettromandrino (con cavetto a 2 fili), cavo parallelo per il collegamento al PC. La tabella in questo riquadro riporta le connessioni della parallela.

L’immagine sopra mostra ingressi, uscite e comandi da dip-switch; infatti la scheda può essere configurata per meglio adattarsi alle esigenze operative. I tre controller supportano diverse modalità di collegamento dei motori, ma qui utilizziamo quella a 4 fili, per stepper bipolare.

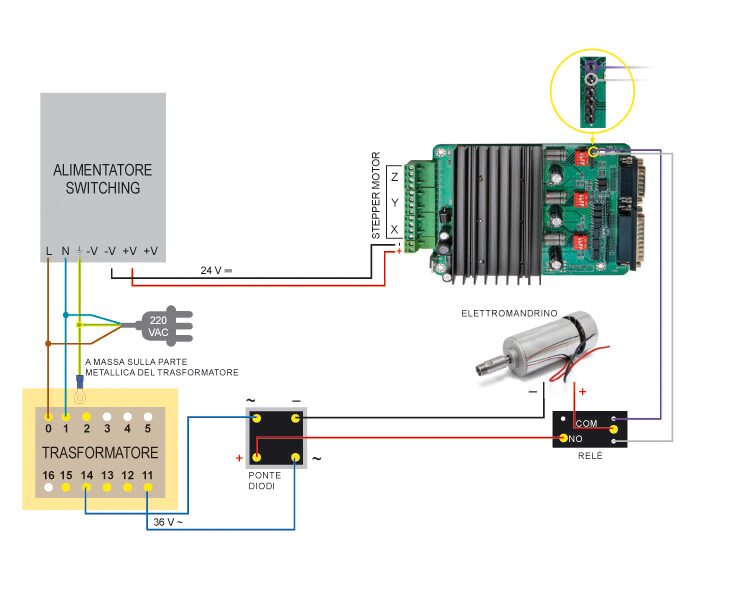

Cablaggio della parte elettrica ed elettronica

Completata la meccanica, bisogna passare al cablaggio, la cui prima operazione consiste nell’inserire nel connettore di ciascun motore stepper il relativo cavetto di collegamento, da autocostruire, che riporta a ciascuna estremità un connettore: uno per il motore e l’altro per la scheda controller 3 assi.

I connettori sono tipo AMP MODU I o morsettiere terminanti con tale attacco. Per il cablaggio attenetevi alla Fig. 21, che illustra le connessioni di tutti gli elementi della macchina CNC.

L’ingresso 220 Vca dell’alimentatore e il primario del trasformatore devono essere alimentati in parallelo tramite un cordone di alimentazione terminante con spina di rete. L’elettromandrino va alimentato facendo passare il positivo della linea di alimentazione uscente dal ponte raddrizzatore dallo scambio del relé, la cui bobina sarà pilotata dall’apposita coppia di pin evidenziati dal cerchio giallo nella Fig. 21.

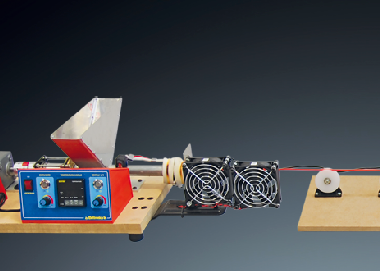

La Fig. 22 mostra la macchina completa di connessioni elettriche, i cui cavi passano tutti dietro per non essere d’intralcio. L’elettronica e le alimentazioni vanno tutte collocate distanti dalla CNC (scegliete di conseguenza la lunghezza dei cavetti) e protette per evitare che vengano raggiunte dai trucioli e sfridi prodotti in caso di lavorazioni su metalli, che causerebbero pericolosi cortocircuiti e metterebbero fuori uso in breve tempo l’elettronica o il DC/DC.

Fig. 20 CNC Completata.

Fig. 19 Staffe del piatto.

Fig. 21 Cablaggio della macchina.

Fig. 22 Connessioni elettriche.

La scheda controller 3 assi per la macchina esce già impostata di fabbrica per il controllo di stepper motor bipolari, comunque potete modificare le impostazioni a vostro piacimento mediante una serie di dip-switch per ciascuno dei tre driver.

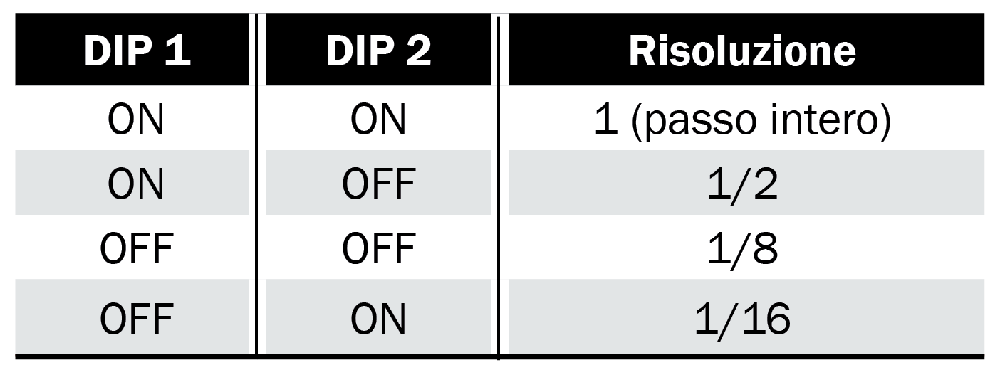

Vediamo per prima l’impostazione dell’eventuale modalità microstep: tramite i DIP 1 e 2 è possibile impostare la risoluzione dei motori (passo intero, 1/2 passo, 1/8 passo e 1/16 passo) come indicato nella Tabella 1, per far avanzare i motori degli assi di frazioni di passo in corrispondenza di ciascun impulso proveniente dal computer su STEP.

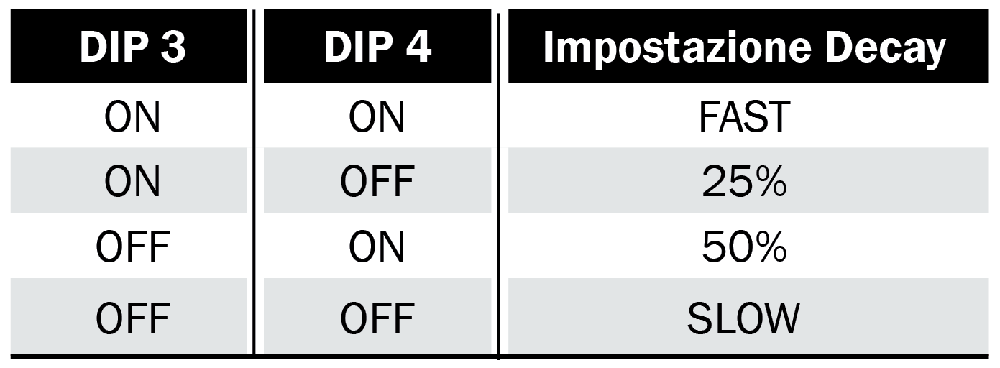

L’impostazione Decay (Tabella 2) riguarda il fronte di discesa degli impulsi di pilotaggio dei motori, che può essere più o meno ripido a seconda del comportamento atteso; tramite i DIP 3 e 4 è possibile programmare i modi FAST, 25%, 50%, Slow.

L’impostazione Slow corrisponde a un decadimento lento della tensione, mentre “FAST” coincide con un decadimento rapido (funzionamento normale). Con fronti ripidi il motore non ha inerzia ma se deve effettuare frequenti arresti e ripartenze tale impostazione va abbandonata a favore di un decay lento (Slow o 50%).

Il relé per l’alimentazione dell’elettromandrino viene comandato in modo on/off dall’apposita uscita della scheda dietro comando impartito dal software di controllo (Mach3, per esempio) della macchina. Sempre in tema di elettromandrino, notate che la sua alimentazione non è regolata, perciò è normale che sotto carico (cioè quando la fresa è a contatto con il pezzo da lavorare e il motore sforza) scenda a poco più di 40 volt.

Tabella 1 Impostazioni microstep

Tabella 2 Impostazioni decay.

Utilizzo con Mach 3

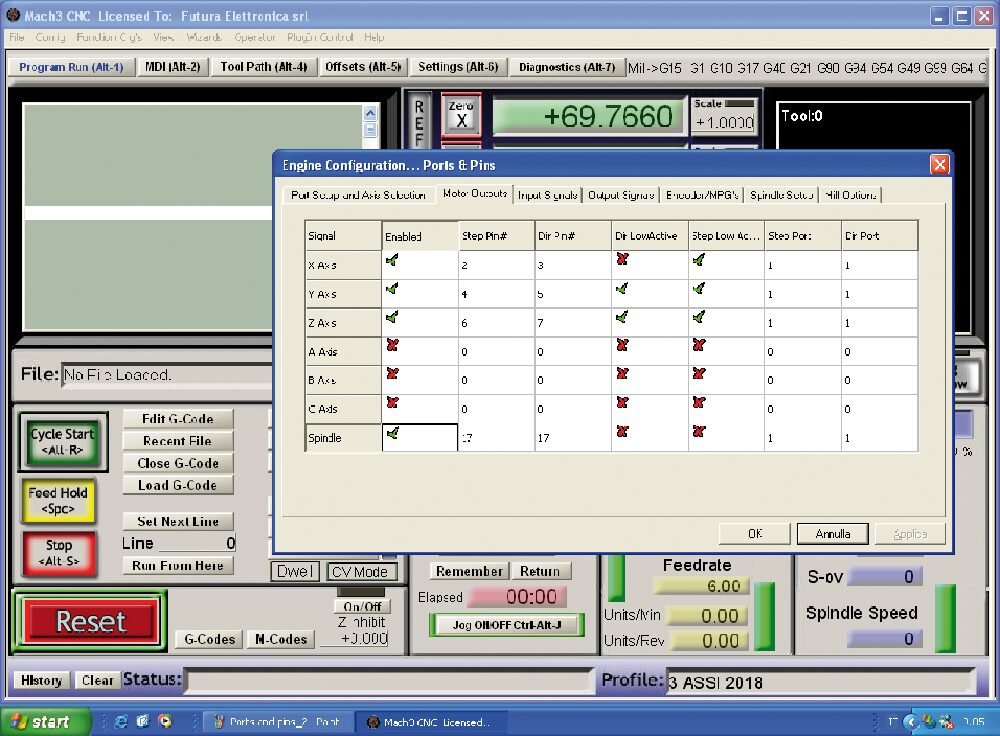

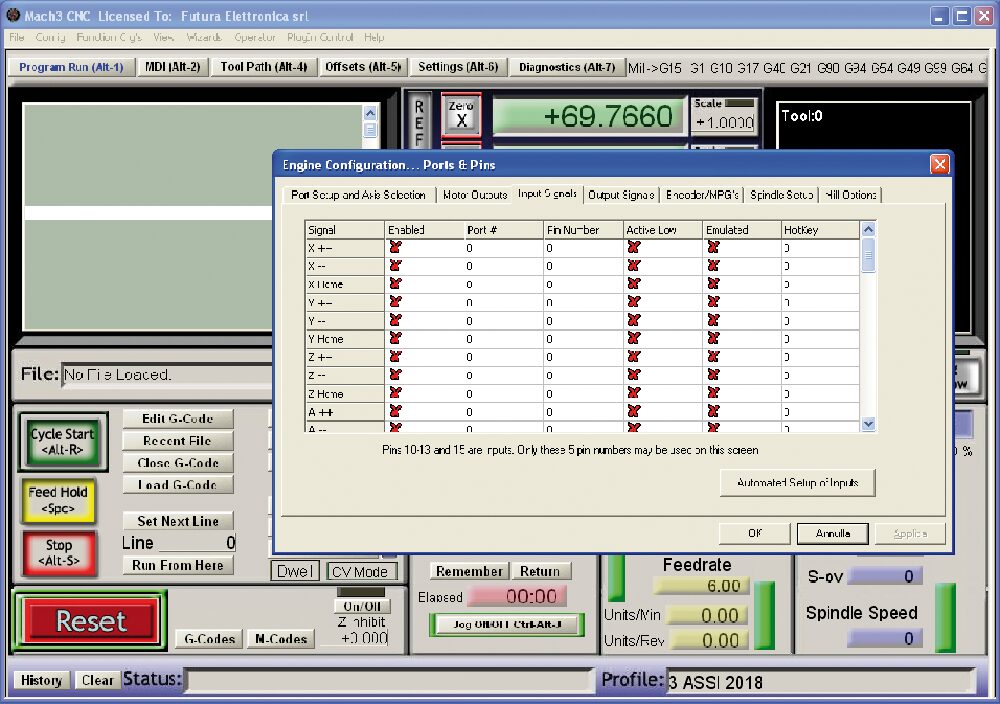

Per il corretto utilizzo della scheda controller 3 assi con il software Mach3 è necessario effettuare le impostazioni di seguito indicate (Fig. 23).

• Aprire Mach3 e selezionare “Port and Pins” dal menu Config.

• Selezionare Port#1; l’address della porta parallela 1 deve essere 0x378.

• Impostare 25000Hz nel riquadro Kernel Speed. Con sistemi più performanti selezionare un valore superiore (questo valore influisce sulla velocità massima di rotazione dei motori).

Passare alla scheda “Motor Outputs” (Fig. 24).

• Attivare il segnale di comando relativo agli assi X, Y e Z (Enabled) cliccando nella relativa casella. Il segno di spunta verde indica la condizione “attivo”.

• Riportare nella casella “Step Pin#” di ciascun asse il numero del pin corrispondente della porta parallela (X=2; Y=4; Z=6).

• Riportare nella casella “Dir Pin#” di ciascun asse il numero del pin corrispondente della porta parallela (X=3; Y=5; Z=7).

• Inserire il numero “1” nelle caselle “Step Port” e Dir Port” di ciascun asse.

Fig. 24 Scheda Motor Outputs.

Passare alla scheda “Input Signals” (Fig. 25) e:

• attivare il limite X++, X–, X Home, Y++ ecc… in funzione dei microswitch realmente installati sulla propria macchina e collegati al connettore LIMIT (a 5 poli) della scheda;

• impostare “1” nelle relative caselle “Port#” riportando il numero di PIN corrispondente, rilevabile dalla tabella dei pin della porta parallela LPT1 riportata nel riquadro due pagine indietro;

• spuntare “Active Low” solo se lo switch del corrispondente limite chiude verso massa (GND) quando viene azionato;

• Se utilizzate il pulsante d’emergenza, spuntare la voce EStop, impostare “1” nella casella “Port#” e specificare il Pin Number “17”; anche in questo caso spuntare “Active Low” solo se lo switch del pulsante d’emergenza chiude verso massa (GND) quando viene azionato.

Fig. 25 Scheda Input Signals.

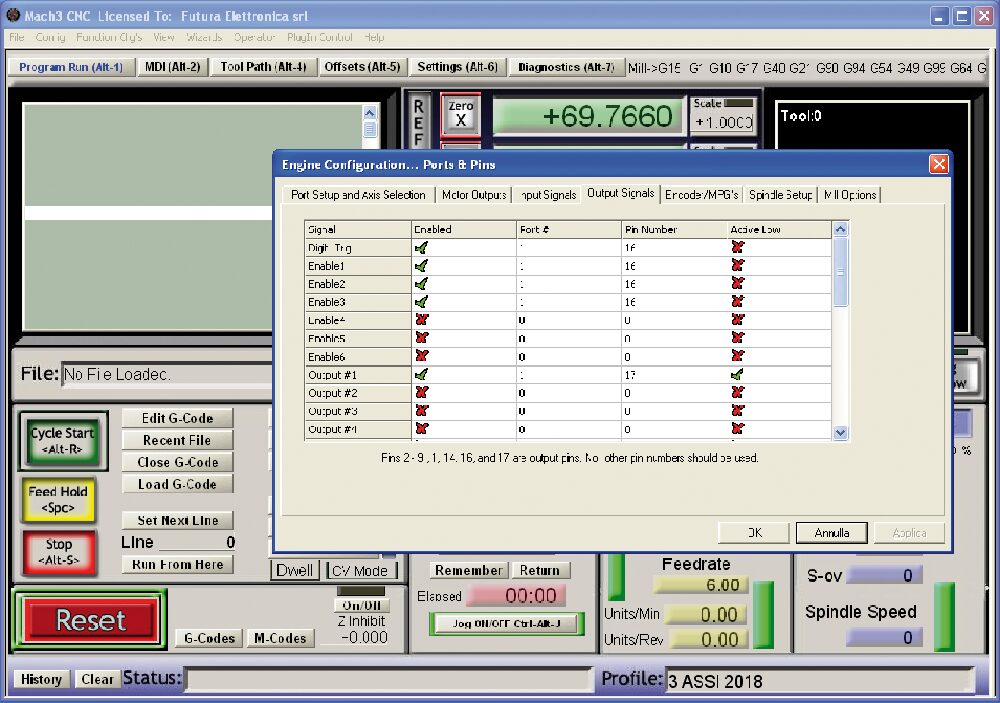

Passare alla scheda “Output Signals” (Fig. 26), nella quale bisogna operare come di seguito.

• Attivare Digit Trig, Enable1, Enable2, Enable3 e Output#1 cliccando nella relativa casella. Il segno di spunta verde indica la condizione “attivo”.

• Impostare “1” nelle relative caselle “Port#”.

• Specificare il Pin Number assegnato a ciascuna voce (16 per Digit Trig, 16 per Enable1, 16 per Enable2, 16 per Enable3 e 17 per Output#1).

• Terminate le configurazioni, fare clic sul pulsante OK.

Fig. 26 Scheda Output Signals.

Configurazione parametri dei motori

Passiamo adesso alla configurazione dei parametri di funzionamento dei motori, la cui procedura è la seguente.

• Selezionare “Motor Tuning” dal menu Config.

• Fare clic sul pulsante “X Axis” a destra quindi impostare i seguenti parametri:

– “Steps per” (valore passi per mm; dipende dall’impostazione microstep adottata e

dal tipo di accoppiamento motore/vite utilizzato dalla macchina);

– Velocity In’s or mm’s per min.” (imposta la velocità di rotazione del motore);

– Acceleration In’s or mm’s/sec/sec” (imposta l’accelerazione del motore);

– Step Pulse e Dir Pulse (imposta la durata dell’impulso in microsecondi).

Terminate le impostazioni, fate clic sul pulsante “SAVE AXIS SETTINGS”.

Ripetete la stessa procedura sopra indicata per gli altri assi e poi uscite dalla configurazione facendo clic sul pulsante OK.

Scelta della tensione di alimentazione

Un discorso particolare è quello riguardante la tensione di alimentazione dei motori pass-passo, perché generalmente maggiore è la tensione, più elevata è la coppia del motore ad alta velocità di funzionamento, con conseguente riduzione del rischio di perdita di passi (che può verificarsi in special modo nella modalità microstep); tuttavia ciò potrebbe danneggiare il driver e comporta un aumento delle vibrazioni del motore a bassi giri. La scheda utilizza la stessa tensione di alimentazione dei motori, quindi non dovrebbero esserci problemi.

Non modificate tale tensione, perché è quella risultata ottimale.

Note d’uso

Una volta completata la macchina, per utilizzarla avviate il computer e il software, poi date tensione alla macchina; questa rimarrà inerte fino a che non verrà impartito il comando dal software.

Per l’utilizzo, ricordate innanzitutto di tenere protette e lontane le schede, nonché l’alimentatore e il trasformatore, che consigliamo di avvitare a una base in legno o (se prevedete un contenitore) al suo fondo, tramite viti 3MA con dado). Proteggere anche e soprattutto l’alimentatore switching, visto che il suo contenitore è una griglia i cui fori possono lasciare entrare limatura metallica, trucioli, liquido refrigerante ed altri elementi dannosi.

Rammentate che l’elettromandrino supporta qualsiasi tipo di utensile rotativo, il cui stelo sia di diametro fino a 1/8 di pollice, ossia 3,17 mm (l’autocentrante si allarga fino a tale diametro).

1 Commento