Non ci sono prodotti a carrello.

Articolo riservato agli utenti registrati

I motori delle automobili moderne sono tutti ad iniezione elettronica: non soltanto quelli a benzina ma anche i diesel, giacché il Common-Rail (rimasto ormai l’unico sistema di alimentazione per il motore a gasolio in grado di soddisfare i requisiti della norma antinquinamento EURO IV) è una soluzione di iniezione elettronica del combustibile, seppure ad alta e ad altissima pressione (fin a 2.200 bar). La tanta e forse troppa elettronica presente, se da un lato ha consentito di elevare il rapporto potenza/cilindrata e di adeguarsi alle sempre più stringenti normative antinquinamento, dall’altra ha reso il diesel e alcune sue parti meno durature e più delicate, tanto che se un tempo il punto forte del diesel rispetto al motore a benzina era nell’essere puramente meccanico, oggi anch’esso ha bisogno dell’elettronica per funzionare.

In queste pagine esporremo questo concetto analizzando un aspetto divenuto rilevante negli ultimi anni, con la massiccia adozione degli iniettori ad attuatore piezoelettrico da parte di tutti i costruttori di motori diesel.

Elettroiniettori diesel: necessari ma delicati

Un esempio della maggior delicatezza del diesel moderno, pur reso più efficiente dalla gestione elettronica (che permette di controllare la combustione con maggiore precisione dei sistemi meccanici e pneumatici) si può vedere negli iniettori di combustibile, che sono composti da una valvola a differenza di pressione e di una a spillo come quelli di un tempo, puramente meccanici, ma dove l’afflusso del gasolio non è più dettato dalla mandata della pompa d’iniezione a distributore o in linea, bensì viene regolato da un’elettrovalvola che la ECU (Engine Control Unit o Electronic Control Unit che dir si voglia…) attiva mediante un opportuno impulso elettrico amplificato da un transistor di potenza (BJT o MOSFET) ogni volta che deve avvenire un’iniezione nel cilindro.

Le stringenti normative antinquinamento hanno elevato il livello dei requisiti che tali elettrovalvole devono avere, soprattutto in fatto di tempo di risposta all’impulso elettrico di comando, perché nei diesel Common-Rail dall’EURO IV in poi sono richieste più iniezioni per ogni ciclo di combustione: mediamente una o più pre-iniezioni, un’iniezione principale e una o più post-iniezioni, l’ultima delle quali viene prolungata nella fase di rigenerazione del filtro antiparticolato (FAP o DPF che sia) almeno nei motori che non hanno il post-iniettore fuori dalla camera di combustione. Considerato che il regime di giri massimo di un diesel a quattro tempi può arrivare a 4.500 giri/minuto e che nel motore siffatto c’è una combustione ogni due giri dell’albero motore (quindi due fasi attive anche ogni 2.250 giri/min.) e alla luce del fatto che ogni giro consiste in due fasi (aspirazione/compressione e combustione/scarico) ogni ciclo di iniezioni deve durare sempre meno di ¼ del regime massimo di giri: teoricamente meno di 110 microsecondi. Nella pratica per collocare 4 o 5 iniezioni in un ciclo di combustione, queste arrivano a durare pochissime decine di microsecondi.

Dal magnetico al piezoelettrico

Questo ha imposto agli iniettori tempi di risposta che con quelli ad attuatore elettromagnetico (dove un solenoide, quando riceve l’impulso di comando dalla centralina, crea un campo elettromagnetico che attrae e solleva lo spillo che apre al gasolio la via verso il polverizzatore) non sono ottenibili, almeno nei motori diesel automobilistici (i cosiddetti “diesel veloci); la tecnologia motoristica ha quindi assistito al passaggio dall’iniettore elettromagnetico a quello piezoelettrico, il cui tempo di risposta è mediamente 5 volte inferiore. L’attuatore piezoelettrico dell’iniettore diesel è sicuramente più veloce di quello elettromagnetico, però presenta due limiti, che in alcuni sistemi di iniezione diesel, soprattutto nei Siemens-VDO e Continental Automotive (che poi sono ormai la stessa cosa) si sono rivelati tutt’altro che superabili: il primo è la limitata estensione dell’attuatore che comanda l’apertura della valvola a differenza di pressione, mentre il secondo è la durata dell’elettroattuatore, causata sia dall’insorgere di cortocircuiti nello stack piezoelettrico, sia da una sorta di effetto memoria dello stesso, che si adegua lentamente all’estensione imposta dagli impulsi di comando caratteristici del motore, fino a diventare, con il tempo e con l’usura della parte meccanica dell’iniettore, inadeguato a rispondere prontamente agli impulsi e quindi a rientrare nei parametri d calibrazione.

Per capire questo problema -che peraltro si può aggirare con una tecnica di riestensione dello stack piezoelettrico- bisogna spiegare come è fatto l’iniettore ad attuatore piezo. Si può iniziare col precisare che gli iniettori dei sistemi common-rail sono di due tipi: ad attuatore magnetico e piezoelettrico.

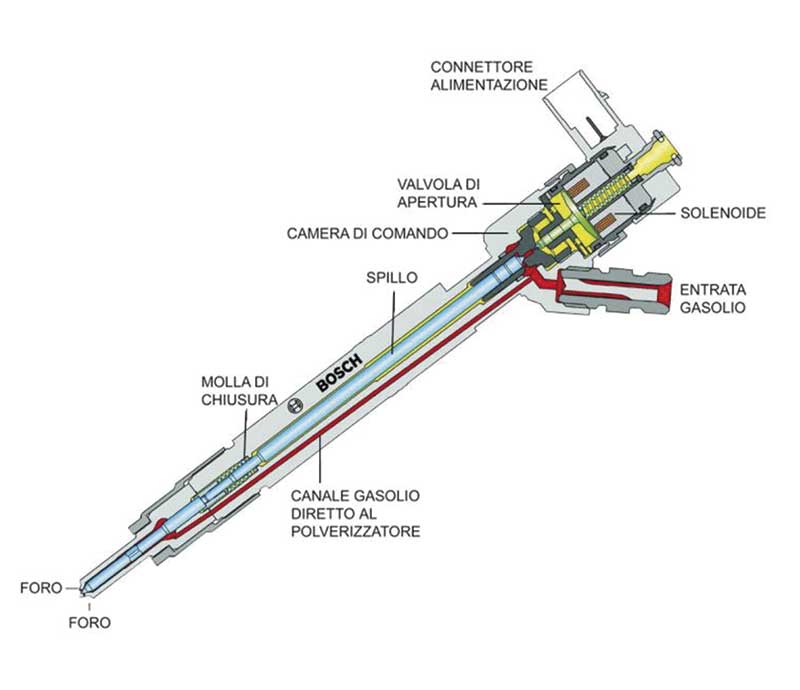

Nel primo, la valvola che lascia defluire il combustibile dalla camera superiore e che quindi permette l’iniezione è comandata da un solenoide che, percorso da corrente elettrica genera un campo elettromagnetico in grado di sollevare un tappo di metallo che scopre la luce di recupero, attraverso l’attrazione e il sollevamento di un cilindretto di azionamento (Fig. 1). Fig. 1

Fig. 1

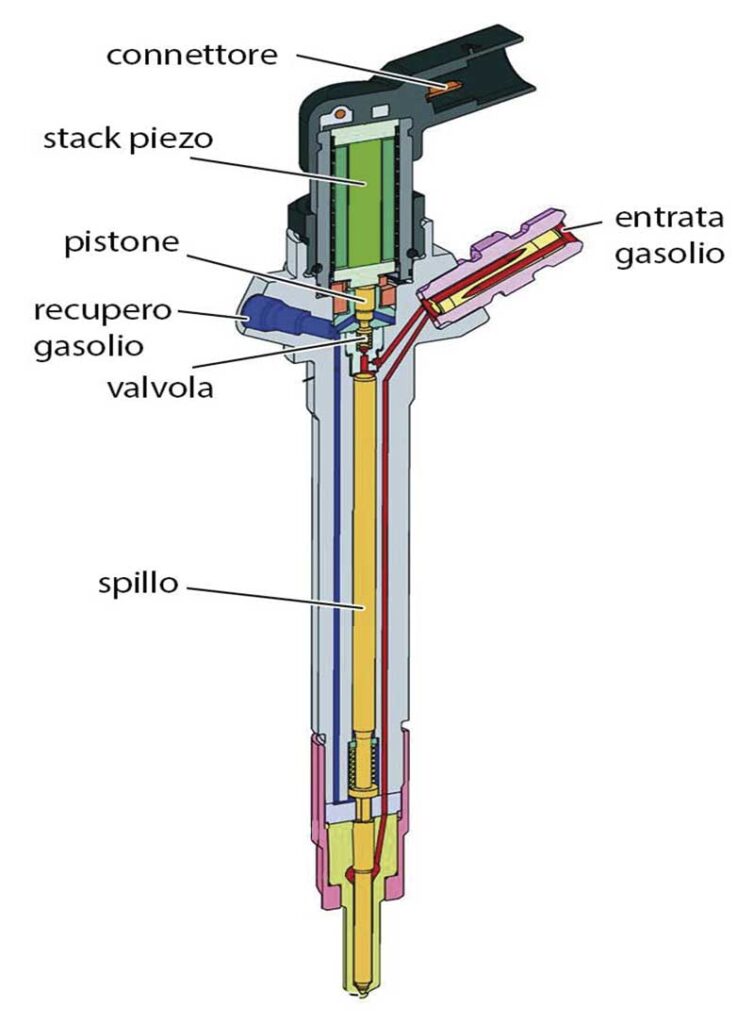

L’alimentazione è ad impulsi dell’ordine di 12÷14V con correnti impulsive di decine di ampere. Nel secondo, la valvola di uscita del gasolio viene gestita (aperta) da un dispositivo che sfrutta l’effetto piezoelettrico inverso, che consiste nella proprietà di alcuni materiali di deformarsi se sottoposti a una differenza di potenziale; la tipica struttura di questo elettroiniettore è proposta nella Fig. 2.

Fig. 2

Fig. 2

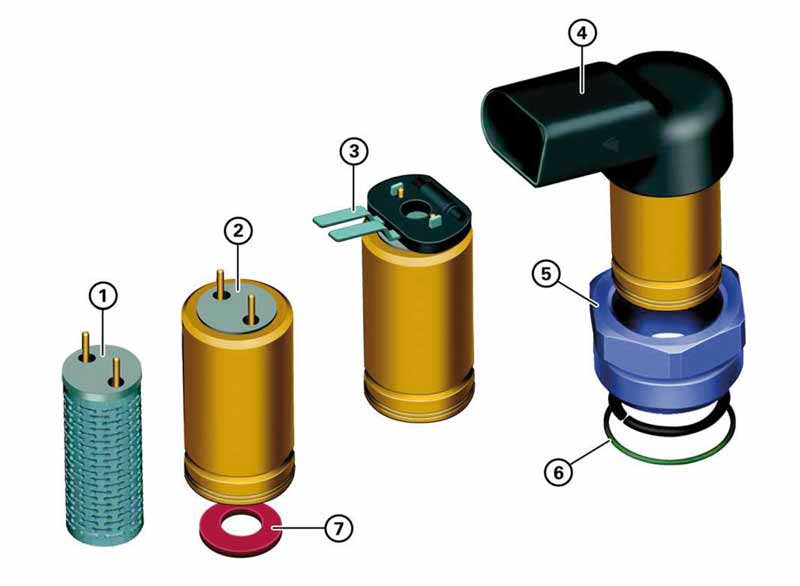

L’iniettore a comando piezoelettrico consuma meno elettricità di quello magnetico ed è inoltre più veloce: si aziona cinque volte più velocemente di una elettrovalvola elettromagnetica. Il tipico attuatore per iniettore piezo è composto da un attuatore formato da più elementi piezoelettrici (anche più di 200) impilati, alimentati in serie-parallelo; la struttura siffatta (Fig. 3) serve perché un solo elemento non si dilaterebbe abbastanza da spostare la valvola dell’iniettore fino a far alzare lo spillo.

Fig. 3

Fig. 3

Per fare un esempio pratico prendiamo in esame un attuatore piezo per iniettore del sistema Siemens VDO Piezo Common Rail (PCR): è costituito da una pila (stack) di circa 350 lamine di ceramica piezoelettrica, ognuna delle quali ha uno spessore di circa 80 μm. Sottoposto alla tensione di controllo, l’attuatore si espande fino a 40 μm. Poiché questa è una dimensione ridottissima, in sede di fabbricazione le superfici delle lamine devono essere realizzate con una tolleranza di 1μm.

Nella Fig. 4 è possibile vedere la tipica composizione dell’elettroattuatore piezoelettrico di un moderno iniettore Siemens-VDO: il dado serve ad avvitarlo al corpo meccanico dell’iniettore e la membrana (elastica) a sigillare lo stack ad evitare che il gasolio entri in contatto con la parte elettrica. La membrana flette quanto basta a consentire allo stack di dilatarsi in modo da permettere al pistone di muoversi e spingere la valvola ad aprirsi.

Fig. 4

Fig. 4

Il problema della perdita di calibrazione dell’iniettore piezo al passare del tempo si comprende considerando che alle velocità di funzionamento dei moderni Common-Rail, la ECU deve conoscere esattamente il ritardo di apertura dello spillo e quindi di iniezione rispetto all’invio dell’impulso di comando all’elettroattuatore; questo ritardo viene rilevato in fabbrica con un apparato di test che come esito esprime il ritardo sotto forma di codice numerico (per esempio l’IMA, composto da 1 o 2 caratteri e/o colori per gli iniettori la cui risposta è stata misurata in un solo punto della curva caratteristica di funzionamento oppure 8/9 caratteri per gli iniettori codificati su 4 punti) stampato sul corpo dell’iniettore stesso. Il codice va caricato nella ECU, almeno nelle vetture con motore diesel dall’EURO V in poi.

Nel funzionamento del motore, il suddetto tempo di risposta dell’iniettore può essere alterato da vari fattori: la densità del gasolio (dipendente tra l’altro dalla temperatura) e l’usura meccanica dello spillo e della valvola di apertura a differenza di pressione. Per questo la ECU ammette un range di tolleranza rispetto al tempo (ossia al codice) inserito per ciascun iniettore e soprattutto tenta periodicamente e in determinate condizioni operative del motore la ricalibrazione del tempo di attivazione. Il problema è che a questi scostamenti nella risposta si aggiunge l’usura dell’elettroattuatore piezoelettrico e della “spina” (pistone) che lo fa agire, in estensione sotto tensione elettrica, sulla valvola di comando dello spillo. Finché riesce, la ECU eseguendo un apprendimento dinamico va a compensare l’aumento del tempo di risposta, ma ad un certo punto l’iniettore non può essere più ricalibrato. Tale condizione si verifica anche perché lo stack di pastiglie piezoelettriche a un certo punto si abitua al regime di funzionamento (tanto più se al motore vengono chieste di rado elevate prestazioni) e quindi a estendersi per brevi periodi quali quelli richiesti dagli impulsi di attivazione forniti dalla ECU, i quali sono molto brevi soprattutto nei common-rail a più iniezioni per ciclo di combustione; questa ridotta capacità di estensione fa sì che a un certo punto la valvola non si apra più bene e che quindi l’iniettore non inietti più la quantità di gasolio richiesta, specie quando la ECU richiede il massimo delle prestazioni. Peraltro la risposta incorretta agli impulsi di comando non consente la corretta calibrazione degli iniettori da parte della ECU stessa e di conseguenza non è possibile far aprire gli iniettori nei momenti ottimali per il funzionamento del motore. Quindi se in condizioni normali lo stack potrebbe recuperare il ritardo di apertura della valvola di comando dello spillo dell’iniettore, quando non riesce più a estendersi correttamente l’iniettore funziona male. Tale concetto si spiega meglio comprendendo come vengono pilotati gli iniettori.

Attivazione dell’iniettore piezo

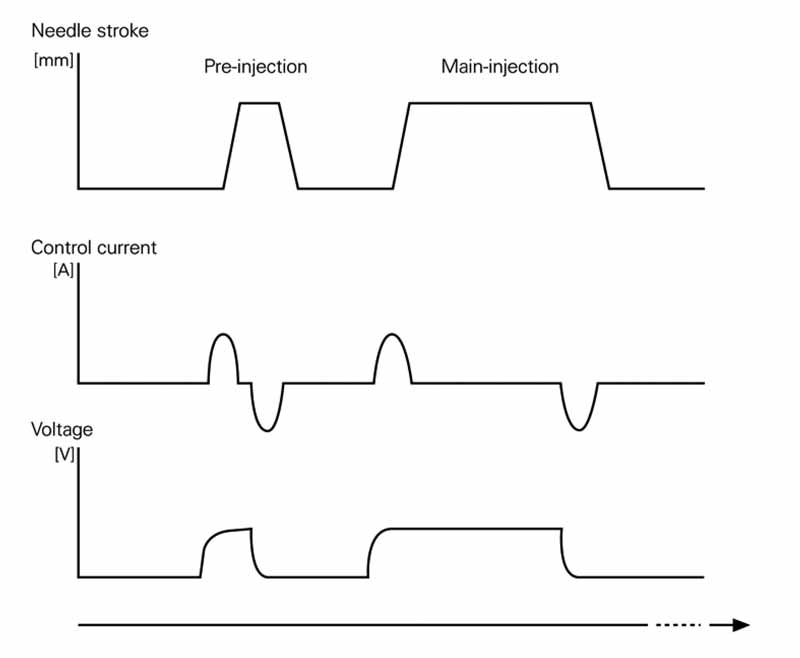

Il comando degli iniettori piezoelettrici è più complesso di quello degli iniettori elettromagnetici, perché mentre in quest’ultimi togliendo tensione il campo magnetico smette quasi subito (di norma basta applicare in antiparallelo un diodo di blocco) e lo spillo torna in posizione, nel piezoelettrico -che ha natura capacitiva- lo stack rimane dilatato a lungo perché la capacità parassita resta carica. Quindi il comando prevede quattro fasi: per aprire l’iniettore si applica un impulso di tensione dell’ordine dei 60-70V e poi lo si toglie; per mantenerlo aperto basta togliere tensione (perché l’elettroattuatore ha natura capacitiva e quindi rimane carico), mentre per chiuderlo occorre forzarne la scarica mediante un impulso a tensione inversa. Con riferimento alla Fig. 5, in apertura si applica un impulso di tensione positiva che determina un impulso di corrente entrante nello stack; poi si sospende la tensione per il tempo in cui l’iniettore deve rimanere aperto e quando arriva il momento della chiusura si cortocircuita il piezo e a questo punto si verifica un impulso di corrente in senso opposto dovuto alla scarica della capacità parassita dello stack.

Fig. 5

Fig. 5

Il tempo di ricarica dell’attuatore è di 0,15 ms e l’intervallo di iniezione durante il quale la valvola è aperta è compreso tra 0,15 ms e 4,50 ms. Dopo l’iniezione, la valvola viene richiusa tramite la scarica della capacità dell’attuatore piezoelettrico entro 0,15 ms. Durante tale tempo la valvola è aperta e una quantità compresa tra 1 mm³ (durante la pre-iniezione) e 80 mm³ (durante l’iniezione principale a pieno carico) di carburante viene iniettata nella camera di combustione. Lo schema a blocchi del comando degli elettroiniettori da parte di una ECU Siemens – VDO è proposto nella Fig. 6, nella quale è schematizzato il circuito equivalente degli iniettori e il blocco DC/DC converter step-up che ricava l’alta tensione a partire dai 12V disponibili nell’impianto elettrico dell’automobile. Notate i MOSFET per la carica (Charge=applicazione impulso di tensione) e lo spegnimento (Discharge=cortocircuito) dell’attuatore piezo.

Fig. 6

Fig. 6

In questa configurazione, il filo negativo di ciascun iniettore piezoelettrico viene commutato da un MOSFET (nella figura è simbologgiato da un interruttore) o un BJT (Fig. 7) che l’IC di controllo accende quando l’iniettore deve essere caricato e scaricato ad opera dei due MOSFET operanti sulla linea positiva, mentre viene aperto quando l’iniettore sta iniettando, giacché la caratteristica dell’elettroattuatore piezoelettrico è di rimanere carico, perciò disteso, quando viene privato dell’impulso positivo di apertura. Questo, naturalmente, fino alla scarica naturale ad opera della resistenza in parallelo o forzata da parte del MOSFET Discharge.

Fig. 7

Fig. 7

Tipi di iniettore

Dalla prima formulazione del common-rail ad oggi sono state sviluppate diverse configurazioni per gli iniettori, passando dal più semplice, descritto nei precedenti paragrafi, a quello a doppia valvola. Nei motori common-rail, agli iniettori giungono due, tre o quattro fili; in quest’ultima configurazione, due fili alimentano l’elettroattuatore (piezoelettrico o a solenoide) e due sono i capi del sensore a riluttanza magnetica che informa la ECU della posizione dello spillo, così da ottenere un’informazione sull’istante preciso in cui avvengono le iniezioni; tale informazione viene utilizzata per calibrare gli iniettori sulla base della densità e temperatura del combustibile, del gioco

che affligge lo spillo col passare del tempo ecc. Il sensore a riluttanza magnetica fornisce tipicamente un segnale impulsivo, ma analogico. Discorso analogo si applica agli iniettori a tre contatti. Negli impianti common-rail con iniettori privi di feedback l’apertura può essere desunta dal calo istantaneo della pressione nel rail dovuto all’iniezione, correlando tale segnale con quello di comando dell’iniezione. Nei motori più recenti gli iniettori vengono codificati nella ECU, inserendo mediante il software di diagnostica e manutenzione elettronica i codici riportati sul corpo; i codici sono stampati sull’elettroattuatore e forniscono un’informazione sulla tolleranza nel tempo di risposta dell’iniettore rispetto al valore teorico di riferimento. Esistono vari standard di codifica, uno dei quali è l’IMA, composto da 1 o 2 caratteri e/o colori per gli iniettori classificati (cioè la cui risposta è stata misurata in un solo punto della curva caratteristica di funzionamento) oppure 8/9 caratteri per gli iniettori codificati (risposta rilevata su 4 fasi del ciclo di iniezioni, ossia su pre-iniezione e iniezioni principali). La codifica serve quindi a calibrare il comando della centralina sulla base dell’effettiva risposta dell’iniettore, secondo le sue caratteristiche. La calibrazione (apprendimento dinamico degli iniettori) avviene periodicamente e in determinate condizioni, vale a dire in decelerazione entro un determinato range di giri (nei motori 1.6 Hdi PSA si svolge tra 2.600 e 1.600 giri/minuto) a una certa temperatura del liquido refrigerante e sopra una certa velocità. Se la ricalibrazione non riesce più entro il margine scritto nel firmware della ECU, si è nell’impossibilità di ottenere il dosaggio corretto del gasolio e una risposta adeguata dell’iniettore; tale anomalia viene riscontrata eseguendo la diagnosi con un tester OBD, anche uno generico, quindi segnalata con codici errore che sono P0263 (Iniettore cilindro 1 quantità carburante) P0266 (Iniettore cilindro 2 quantità carburante) P0269 (Iniettore cilindro 3 quantità carburante) P0272 (Iniettore cilindro 4 quantità carburante); per i motori a 6 cilindri, i codici di errore relativi dall’anomalia nel dosaggio della quantità di carburante sono P0275 (cilindro 5) e P0278 (cilindro 6). Per quelli a maggior numero di cilindri la numerazione dei codici di errore è simile, avanzando di 2 per volta.

Rigenerazione del piezo

Tipicamente quando si verifica il problema descritto sugli iniettori piezoelettrici si va a sostituire l’attuatore piezo; purtroppo i produttori, da alcuni anni, per scelte commerciali, non forniscono più i ricambi della parte elettrica, ma solo dei polverizzatori e relative valvole, cioè non consentono alle officine di riparazione pompe e iniezione (i cosiddetti “pompisti), come si faceva una volta, di revisionare totalmente l’iniettore sostituendo l’attuatore piezoelettrico. Le motivazioni verosimilmente nascono nel fatto che le normative dall’EURO 5 in poi impongono margini molto ristretti alla calibrazione e di conseguenza su un attuatore piezo non è possibile fornire un codice di calibrazione, perché dopo l’assemblaggio ci potrebbero essere delle discrepanze sull’iniettore ricalibrato; o meglio, sostituendo l’attuatore piezoelettrico, la ricalibrazione poi deve essere eseguita al banco con un macchinario che deve restituire i codici da inserire in centralina. Ora il problema è che teoricamente l’iniettore dovrebbe essere calibrato nel suo complesso e questo non è possibile vendendo e fornendo al pompista il semplice attuatore; per questo alcuni costruttori in un primo momento offrivano il servizio di revisione iniettori: un esempio era il programma DRS della Siemens-VDO che contemplava la rigenerazione del complesso dell’iniettore, che veniva inviato a dei centri autorizzati in cui i tecnici sostituivano l’attuatore e scrivevano loro un codice sull’attuatore stesso. Quindi l’iniettore veniva fornito codificato nel complesso, considerata la risposta elettrica dell’attuatore e la risposta della parte meccanica (lo spillo, la molla eccetera). Di fatto questo non avviene più, quindi la tendenza comune ai meccanici ma anche ai pompisti è quella di prendere l’iniettore guasto e sostituirlo con uno nuovo, con l’esborso che ne deriva per il cliente.

Fig. 8

Fig. 8

Per consentire comunque il recupero degli elettroiniettori piezo non ricalibrabili dalla ECU motore, sono state sviluppate negli anni e testate, qualcuna con successo e qualcuna no, delle tecniche per riestendere lo stack piezo; proprio per fare la riestensione del piezo le macchine di test degli iniettori sono state aggiornate nel firmware da diversi costruttori (D.I.M., Checkstar Magneti Marelli, per esempio) per eseguire la rigenerazione. Ma in che cosa consiste sostanzialmente la rigenerazione? Consiste nel fornire ai contatti dell’elettroattuatore impulsi di tensione di corrente differenti più lunghi di quelli che riceve normalmente l’iniettore dalla sua ECU nel tipico funzionamento sul motore, nel tentativo di riportare fisicamente il piezo alla sua dimensione originale, o meglio alla sua estensione originale (l’estensione nominale del singolo elemento piezoelettrico dello stack è di 40 micron); chiaramente questo funziona soltanto quando non ci siano danni rilevanti nel reticolo cristallino delle singole lamine piezoelettriche, ovvero se anche si sia verificato il cortocircuito di una delle tante lamine nello stack, la quantità coinvolta sia minima: per esempio se in uno stack ci sono 100 lamine, il cortocircuito in 2, 3 o 4 non cambia molto l’esito, mentre se c’è un diffuso cortocircuito o il numero di lamine interessate è consistente, non è possibile la rigenerazione dello stack e dell’attuatore piezo, lo stesso è irrecuperabile. Per questi motivi, prima di tentare la rigenerazione si verifica la resistenza ed anche la capacità del dell’elettroattuatore: la resistenza, nel caso degli iniettori Siemens non deve scendere sotto i 180 kohm (quella tipica è intorno ai 200 kohm) mentre per quanto riguarda la capacità, quella tipica e 5o 6 microfarad; negli iniettori piezoelettrici Bosch ci sono altri valori, però in linea di massima i range sono questi. Il test si esegue con uno strumento specifico che va a misurare la resistenza e la capacità come farebbe un multimetro, ma con la differenza che generalmente gli strumenti specifici per questi test lavorano con tensioni sui 70-80 ed anche 120 volt in continua, mentre un tester comune che usiamo noi elettronici e gli elettricisti ha una batteria da 9 volt. L’applicazione di una tensione tanto elevata è necessaria perché magari la risposta che si verifica a causa del cedimento della struttura cristallina del piezo (per esempio per breakdown elettrico) a una tensione di 9 volt non è la stessa che si verificherebbe con i 100 volt 80 volt e comunque con quelle che normalmente sono le tensioni che la ECU invia all’iniettore durante il funzionamento nel motore. In breve, un piezo che a 9V non è in cortocircuito può invece andarci a 70 volt, per ragioni legate alla rigidità dielettrica dei materiali costruttivi. Per la capacità vale lo stesso discorso: si usa una sorta di capacimetro che misura la frequenza o costante di tempo inserendo lo stack piezo elettricamente in un circuito alimentato a tensione comparabile con quella di normali pilotaggio fornita dalla ECU quando l’iniettore è montato nel motore. Se la rigenerazione ha effetto, ossia se l’estensione del piezo ha successo, lo si nota perché misurando i parametri dell’iniettore dopo il procedimento, la resistenza si riporta praticamente ai valori di fabbrica dichiarati e si assiste anche a un aumento della capacità di questo condensatore virtuale che è formato dalle lamine piezoelettriche di tutto lo stack piezoelettrico. Grazie alla procedura di rigenerazione dello stack piezoelettrico è possibile ripristinare la corretta funzionalità dell’elettroattuatore. Tensioni e correnti degli impulsi necessari alla rigenerazione dipendono dal tipo di iniettore, come pure la durata del trattamento elettrico richiesto. Su questo, tuttavia, ogni produttore ha sue filosofie che tende a non condividere. Nei banchi di test Magneti Marelli Common Rail injectors testing serie DS1R/DS2R/CRU2R, per esempio, la procedura di rigenerazione ha una durata di 10-20 minuti in funzione del tipo di iniettore e del produttore; il costruttore del banco dichiara tensioni impulsive di rigenerazione e cicli di corrente che presumibilmente sono con valori al di sopra di quelli del normale funzionamento dell’iniettore.