Non ci sono prodotti a carrello.

Articolo riservato agli utenti registrati

Scopriamo le tecnologie in uso nella propulsione elettrica e impariamo a distinguere tra le varie tipologie di auto in commercio e del futuro.

Full Electric, Hybrid, Full Hybrid, Mild Hibrid e chi più ne ha più ne metta: sembra proprio che il vasto assortimento di nomi, più o meno rispondenti alle soluzioni tecnologiche, sia finalizzato quasi più a confondere le idee e far scegliere un’auto invece di un’altra, piuttosto che a spiegare cosa sia esattamente una vettura, in modo che un acquirente possa fare una scelta consapevole.

In questo articolo proveremo a spiegare in maniera semplice quali sono le tecnologie oggi in campo (o meglio, in concessionaria…) impiegate nella trazione delle auto elettriche e ibride, specialmente per chiarire le idee a chi vorrebbe comperare un’auto “alternativa” e “green” ma non ha particolari competenze nel settore automobilistico. Dopo aver letto queste pagine, capirete che esistono auto più o meno ibride, più o meno ecologiche, più o meno rispondenti alle aspettative di chi si alleggerirà il portafogli per acquistarle.

Elettriche a confronto

Nel mondo dell’auto elettrica coesistono varie tecnologie, distinte per famiglie e per tipo e modalità di trazione: l’automobile che ha solo la propulsione elettrica è detta Full Electric, mentre quella in cui si trovano, cooperanti o in maniera esclusiva, una propulsione elettrica ed una a motore endoermico, è detta Ibrida.

Ma attenzione, perché da qualche anno si utilizza quest’ultimo termine in maniera impropria, improvvida e soprattutto finalizzata ad attirare il cliente con la prospettiva che avrà un beneficio fiscale nell’acquisto; infatti ibrido in sé vuol dire poco, perché nella categoria si trova un ampio spettro di soluzioni tecniche.

C’è l’auto dove il motore elettrico può provvedere da solo alla trazione, spegnendo il motore endotermico: questa è la vera auto ibrida, per distinguere la quale da altre soluzioni, si utilizza tecnicamente (o forse più commercialmente…) l’espressione Full Hybrid.

E poi c’è l’auto dove il motore elettrico è di piccola potenza e spesso si tratta di un alternatore reversibile BSG (Belt-driven Starter Generator, ossia alternatore/starter azionato a cinghia) che da solo non può muovere l’automobile, ma che può cooperare con il motore endotermico, il quale deve quindi essere in funzione durante la marcia; in questo caso non c’è una vera trazione elettrica ma un booster elettrico, nel senso che il generatore reversibile aiuta la trazione fornendo un massimo di 4,8 kW (tale soluzione viene offerta anche su motori da 120 kW, quindi l’apporto è scarso).

Ecco svelato il segreto del Mild Hybrid, che in definitiva non assicura una trazione ibrida ma pare essere più una soluzione per convincere il cliente che sta comperando un’auto ibrida e che quindi gli darà benefici fiscali. In verità esiste anche la soluzione Toyota HSD, composta da due motori elettrici che possono essere combinati: uno fornisce la trazione esclusiva in alternativa al motore endotermico ma può fare da booster, insieme al secondo, che implementa anche le funzioni di starter e start & stop.

A prescindere dall’esclusività o meno della trazione elettrica, tutte le ibride e le full-electric sfruttano una batteria e la differenza tra le varie tecnologie è nel come questa viene ricaricata.

In tutte le architetture si fa uso della frenata rigenerativa, vale a dire che si sfrutta la reversibilità del motore elettrico per produrre elettricità, da immagazzinare nell’accumulatore. In aggiunta a questa, è possibile disporre di una soluzione di ricarica da rete elettrica, che semplificando avviene tramite una “presa di corrente” monofase o trifase, ovvero in continua: le auto full-electric o ibride ricaricabili attraverso la rete elettrica vengono chiamate “plug-in”; esistono quindi le plug-in hybrid, quando si tratta di ibride con la presa, mentre le full-electric sono evidentemente plug-in perché altrimenti non sarebbe possibile ricaricarle o quantomeno dare la carica iniziale.

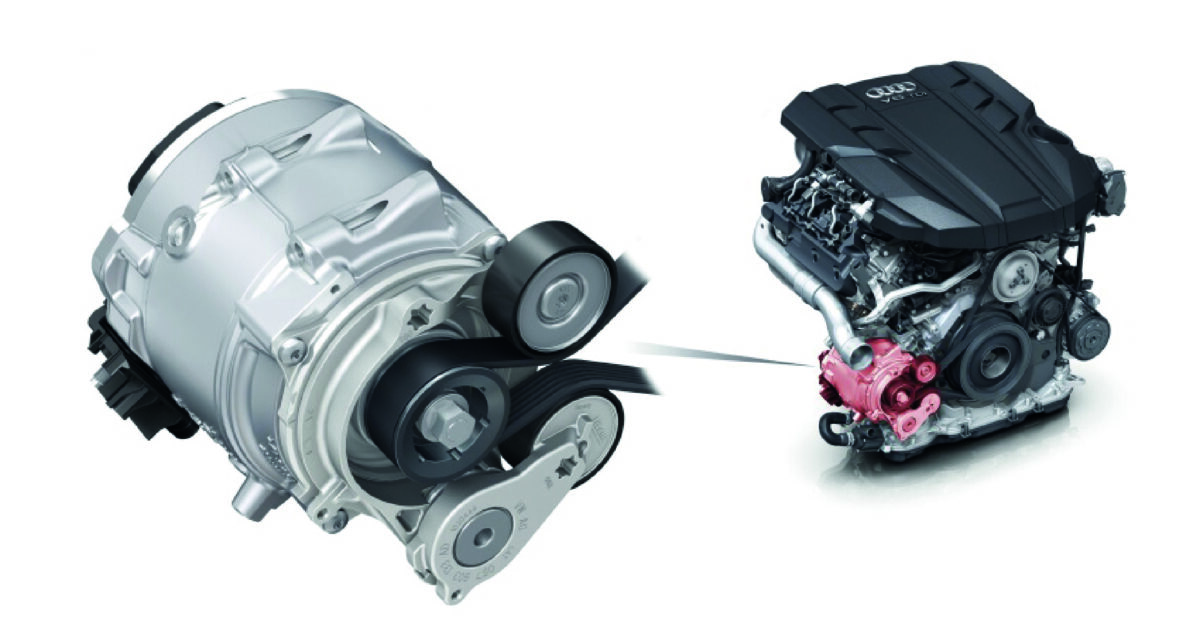

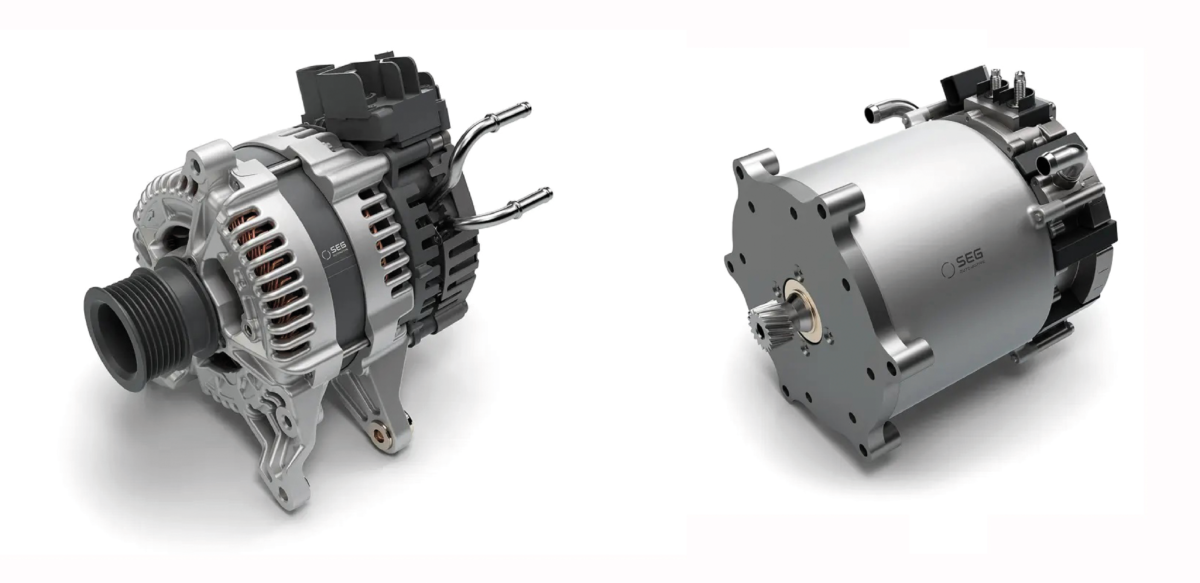

Fig. 1 BSG per auto Mild-Hybrid (Audi) secondo lo schema P0

Frenata rigenerativa

Anche nota come KERS, ossia Kinetic Energy Recovery System, è una tecnologia che permette di recuperare, in rallentamento e in frenata, parte dell’energia cinetica posseduta dall’automobile, la quale è direttamente proporzionale alla massa e al quadrato della velocità istantanea; rimanendo costante la massa del veicolo e diminuendo, la velocità, man mano che gli attriti e la reazione d’indotto del motore elettrico esercitano la loro azione frenante, tale energia cinetica diminuisce progressivamente fino ad annullarsi a ruote ferme.

L’energia cinetica, con un certo rendimento che dipende dalla bontà delle soluzioni adottate, soprattutto dall’elettronica di controllo, si trasforma in elettricità immagazzinata nell’accumulatore e pronta per essere riutilizzata.

Il KERS è integrato con il sistema di ricarica della batteria e per l’esattezza, con il BMS (Battery Management System) che è l’elettronica di gestione dell’erogazione e dell’accumulo di energia elettrica nella batteria di trazione, la quale è composta da combinazioni serie-parallelo di celle al litio, ciascuna avente una tensione nominale di 3,6÷3,7V.

Elemento chiave del BMS è il bilanciatore di carica delle celle, indispensabile perché quando si pongono varie celle al litio in serie (nelle batterie delle ibride possono esserci serie di 150 celle!) è necessario compensare la corrente assorbita da ciascuna in fase di carica in funzione della tensione assunta da ciascuna e letta da un A/D converter veloce, che insieme a quelli delle altre celle invia i dati alla CPU affinché provveda alle correzioni del caso.

La compensazione si rende necessaria per via della tensione nominale degli elementi al litio e della fluttuazione della corrente in essi per piccole variazioni della tensione ai capi (ricordiamo che le celle al litio hanno una carica che prevede fasi a corrente costante e a tensione costante) e che celle con tensione maggiore di altre inevitabilmente assorbirebbero meno corrente; in una connessione serie questo implicherebbe che la celle meno cariche non riuscirebbero a caricarsi correttamente, essendo la corrente di una serie unica.

Il bilanciatore di carica invece permette di assumere la tensione di ogni singola cella e intervenire shuntando la cella stessa in maniera più o meno rilevante in base alla differenza di potenziale misurata, secondo questa logica: se la tensione è abbastanza alta rispetto alle altre deriva una parte della corrente destinata a quella cella, mediante un transistor che viene portato in conduzione, ovvero limita la corrente sottratta dal transistor se la tensione della cella è bassa, perché questa deve caricarsi più rapidamente.

Il BMS può essere alimentato esclusivamente dal circuito del KERS, quindi da un convertitore DC/DC o AC/DC collegato al motore di trazione quando l’acceleratore è rilasciato, ma anche, nelle vetture plug-in, dal caricabatteria (anche noto come EVSE, acronimo per Electric Veichle Supply Equipment).

Quest’ultimo può essere di vario tipo a seconda della sorgente di alimentazione, ovvero alimentato a corrente continua (ricarica DC) o in alternata, monofase o trifase; il tipo di tensione dipende dalle scelte fatte dal produttore dell’automobile e da quanto vuole risparmiare, perché ad esempio accettare solo la ricarica in continua significa non dover implementare a bordo dell’auto lo stadio alimentatore c.a./c.c. con cui alimentare poi il caricabatteria interno che interagisce con il BMS.

Sulle opzioni di ricarica andrebbero fatte molte considerazioni, sebbene in questa sede ci interessa solo evidenziare come la soluzione DC sia quella che consente la ricarica più rapida e meno critica, in quanto lascia all’EVSE o colonnina di ricarica pubblica la parte di conversione dall’alternata alla continua ed evita il riscaldamento a bordo; tra le opzioni in alternata, chiaramente quella trifase permette maggior potenza erogabile e quindi ricariche più veloci, compatibilmente con le caratteristiche elettriche del sistema caricabatteria di bordo. Con i sistemi in DC si arriva tranquillamente a 150 kW, che corrispondono a ricaricare una batteria da 80 kWh in poco più di mezz’ora.

A livello di colonnine stradali, esistono anche stazioni da 300 kW, orientate prevalentemente ai mezzi pesanti.

Ad ogni tipo di tensione corrisponde uno standard del connettore di ricarica e a riguardo va precisato che le due prese più usate sono la ChaDeMo e la CCS Combo2 (Fig. 2).

Fig.2 Connettori Combo2 (a sinistra) e ChaDeMo (destra)

Tornando alla carica che viene eseguita in autonomia a bordo del veicolo, l’energia elettrica ricavata durante la frenata rigenerativa è tanto maggiore quanto più il veicolo rallenta, quindi nei percorsi misti e urbani: qui si va a recuperare energia altrimenti dispersa in attrito e nei freni; l’energia viene recuperata anche in discesa, dove un’auto a motore endotermico avrebbe un consumo ridottissimo dovuto al “minimo” oppure, in presenza di cut-off del combustibile (motori a benzina e diesel common-rail), pari a zero.

Nell’elettrica, invece, in rallentamento e in discesa, il freno motore comporta un recupero di quell’energia altrimenti dissipata in altra maniera.

Ecco il perché una vettura elettrica, sia essa ibrida o full-electric, consente un risparmio reale sui consumi: quella full-electric, quindi, in realtà percorre più chilometri di quanti ne consentirebbe la carica della batteria eseguita dalla rete elettrica o colonnina di distribuzione, mentre la ibrida fornisce autonomia aggiuntiva.

Per fare un esempio, una vettura con motore da 80 kW che viaggi a metà potenza per 2 ore richiederebbe 80 kWh di ricarica, ma sfruttando la frenata rigenerativa potrebbe viaggiare anche per tre ore alla stessa potenza, proprio recuperando i percorsi a motore inattivo.

Chiaramente se l’auto viaggia a velocità costante senza mai fermarsi, se non a batteria scarica, la frenata rigenerativa non dà alcun vantaggio pratico, ed ecco perché full-electric e ibride danno il meglio nei percorsi misti e cittadini, dove invece le fermate e i rilasci coprono una parte più o meno cospicua del tragitto.

Il limite del risparmio è dettato dalla capacità della batteria, nel senso che quando è carica non può essere caricata ulteriormente, pertanto se si prende il caso di una full-electric che poco dopo essere partita a piena carica percorre un lungo tratto in discesa, difficilmente sarà possibile accumulare sotto forma di elettricità l’energia cinetica neutralizzata dal KERS; diciamo che parte di quell’energia potrà essere sfruttata convenientemente dagli utilizzatori di bordo, come ad esempio la pompa di calore per la climatizzazione e la stabilizzazione della temperatura del pacco batteria.

In questo contesto rientra anche la temperatura esterna, perché quando fa molto freddo l’efficienza della ricarica è nettamente minore, in quanto le batterie al litio, che sono alla base della moderna trazione elettrica automobilistica, si caricano e scaricano ottimamente quando gli elettrodi sono intorno ai 45÷50 °C; non è un caso che l’impianto di raffreddamento a liquido del motore (o dei motori) sia derivato verso la batteria, allo scopo di mantenerne la temperatura nel campo ottimale.

Questo problema è più sentito dalle ibride, in special modo full-hybrid, perché se fa molto freddo non possono funzionare a trazione elettrica, almeno nei primi minuti: serve che il motore endotermico si scaldi e che il liquido del circuito di raffreddamento scaldi un po’ la batteria, così da poterla ricaricare efficacemente e utilizzare in modo ottimale.

Schemi di ibridazione

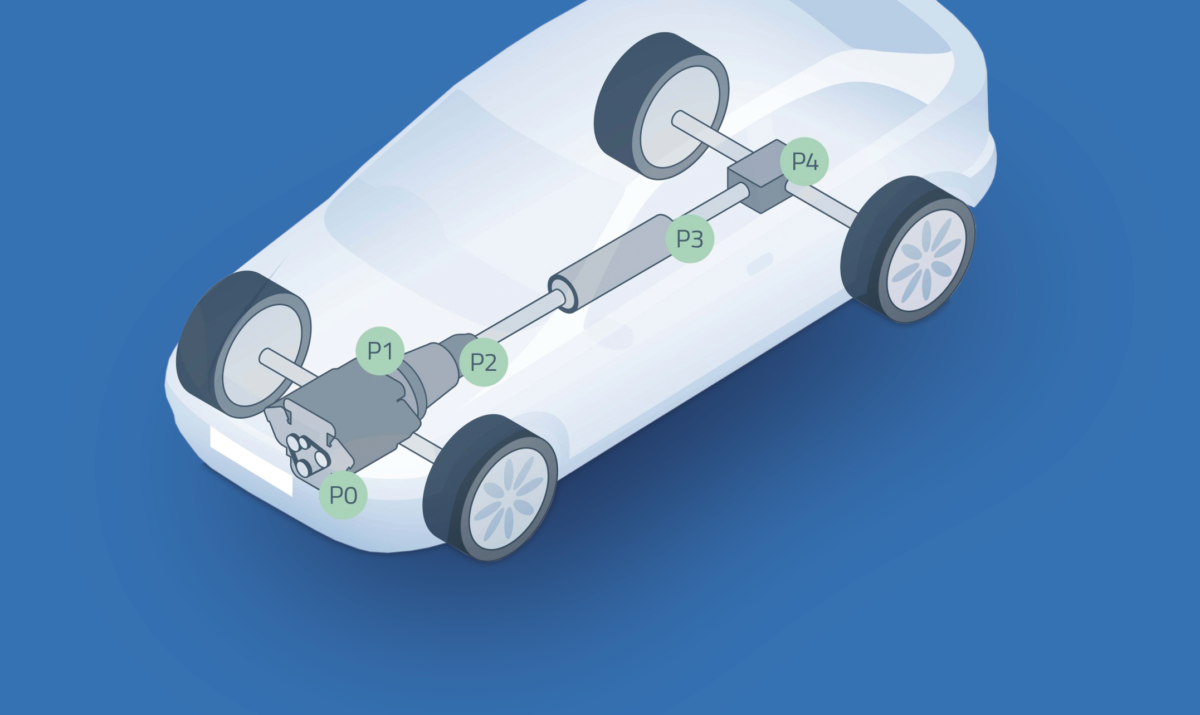

Mentre nelle auto puramente elettriche c’è solo un motore o un gruppo di motori elettrici, in quelle ibride esistono combinazioni con il motore endotermico, che rientrano nel concetto di schemi di ibridazione; nello specifico, esistono cinque diverse posizioni di installazione possibili per il motore elettrico e varie soluzioni di accoppiamento.

Fig. 3 Schemi di ibridazione

Le descriviamo qui di seguito e schematizziamo nella Fig. 3:

• P0, dove il motore elettrico è accoppiato a cinghia al motore endotermico, quindi la sua forza viene trasmessa all’albero del motore endotermico attraverso la cinghia dei servizi e la medesima puleggia che lo aziona quando fa da generatore.

Il motore, che in questo caso è un BSG (è un alternatore reversibile) è allineato con la trasmissione.

Lo schema P0 viene adottato nelle ibride entry level con ibridazione a 48 volt e il generatore reversibile funziona a tale tensione, funzionando anche in modalità start & stop.

Da motore, si aggiunge a quello endotermico quando serve maggiore potenza (boost) e se la batteria di trazione (distinta da quella di avviamento) è sufficientemente carica. Il recupero di energia è scarso perché in rallentamento, parte dell’energia cinetica in arrivo dalla trasmissione viene neutralizzata dall’azione frenante del motore.

• P1, dove c’è ancora un motore elettrico reversibile che funziona da booster (e da starter), però si adotta una disposizione che riduce l’ingombro di installazione e agisce mediante catena o ingranaggi, sull’albero motore.

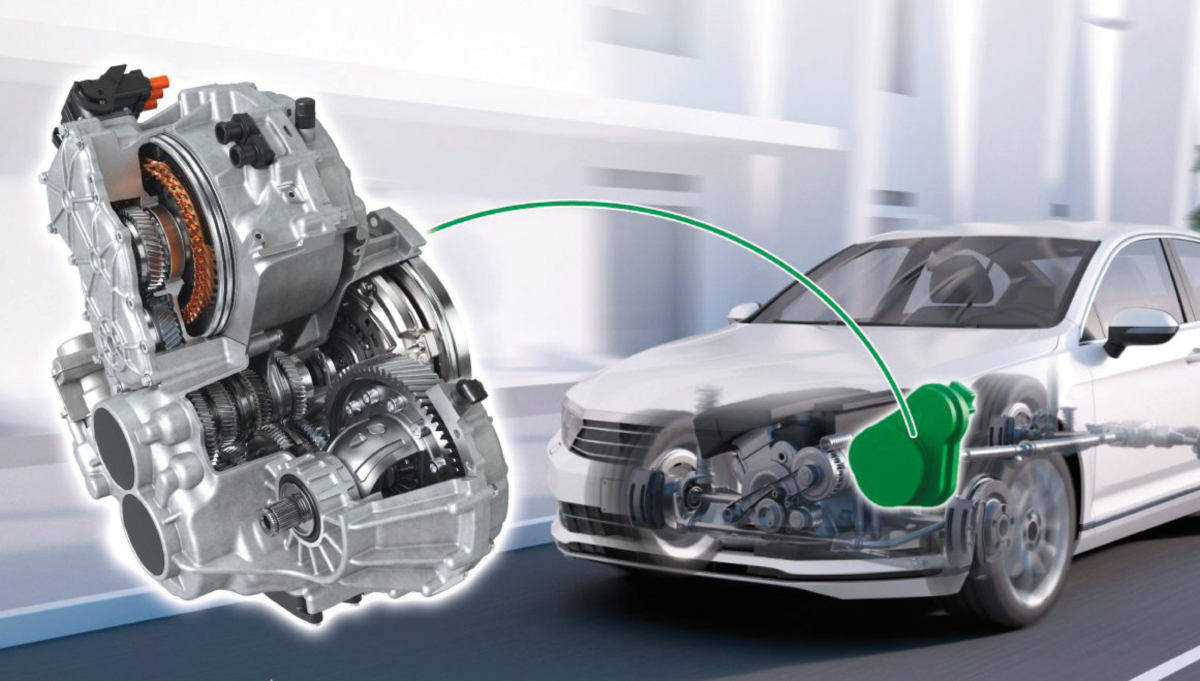

È una soluzione semplice ed economica, ma come nel caso precedente il motore a combustione interna e la trasmissione non possono essere disaccoppiati, quindi ne deriva che il recupero di energia cinetica è poco efficiente (vale quanto spiegato per lo schema P0) e non è permesso il funzionamento a trazione puramente elettrica. Un esempio è in Fig. 4.

Fig. 4 Motore elettrico applicato all’uscita del cambio (Schaeffler) con schema P1

• P2, in questo schema il motore elettrico è posizionato tra il motore a combustione (può essere disaccoppiato) e la trasmissione; l’accoppiamento avviene ad opera di una frizione o sistema elettromagnetico.

La soluzione è economica, compatta e facilmente integrabile, anche e soprattutto adottando cambi di velocità robotizzati.

Questo schema (Fig. 5) permette la modalità “boost” e “coasting” (trazione in parcheggio) nonché la trazione elettrica pura. Il recupero di energia è ottimizzato dal fatto che il motore elettrico può essere collegato in esclusiva al resto della trasmissione e pertanto il motore endotermico non frena, giacché può essere sconnesso.

Consumo ed emissioni sono significativamente ridotti.

Fig. 5 Gruppo di ibridazione a valle della frizione (P2)

• P3, in questo schema il motore elettrico può funzionare come trazione esclusiva ed essere accoppiato esclusivamente alla trasmissione per ottenere il massimo recupero di energia.

Può essere accoppiato e disaccoppiato dal motore endotermico con una frizione elettrica e spesso supporta due velocità.

Il motore elettrico fa presa sull’uscita del cambio o della trasmissione principale (albero di trasmissione). Il risparmio sui consumi con le soluzioni P2 e P3 si colloca intorno al 20÷22%.

• P4, questo schema di ibridazione prevede un assale separato a trazione elettrica non collegato alla motore a combustione interna.

Consente la trazione integrale temporanea (booster) combinando la trazione elettrica con quella a motore tradizionale; in questo caso la sovrapposizione dei due motori è gestita dall’elettronica rilevando i giri delle ruote e lo sforzo di trazione.

È anche possibile spegnere il motore endotermico, sconnetterlo con la frizione ad azionamento elettrico, quindi usare per la trazione l’asse elettrificato.

Il risparmio sui consumi in questo caso arriva al 22%.

Da questa descrizione appare evidente come le vere auto ibride siano quelle in grado di provvedere alla trazione elettrica alternativa a quella a motore endotermico e pertanto quelle rispondenti agli schemi P2, P3 e P4, che sono da considerare dei full-hybrid; invece P0 e P1 sono considerati Mild Hybrid.

Nel primo caso il risparmio sui consumi è decisamente importante e sale tanto più quanto maggiore è la capacità della batteria, nonché quanto più sono presenti momenti di rilascio o frenata (quindi nel percorso urbano o misto); nel secondo è marginale, mediamente nell’ordine del 10%.

Resta valido il ragionamento esposto pochi paragrafi indietro, sulla temperatura dell’ambiente esterno e della batteria.

Gli schemi di ibridazione P2 e P3 supportano spesso l’alimentazione del motore elettrico a bassa tensione, di 48Vcc; il P4 è normalmente ad alta tensione (400÷600V in base alla potenza) mentre P0 e P1 hanno motori/generatori a bassa tensione, talvolta a 12V ma quasi sempre a 48V.

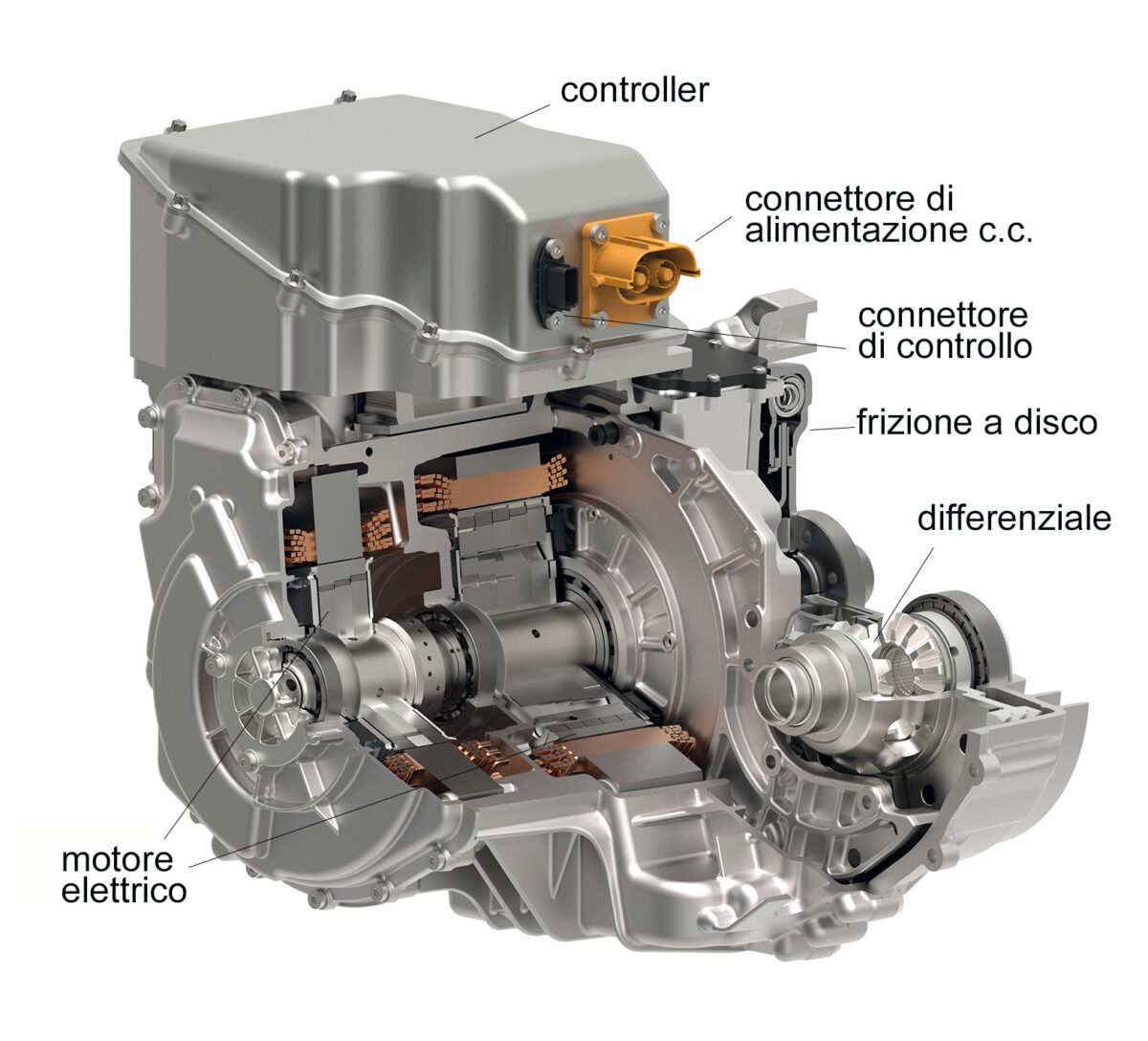

Il gruppo motopropulsore adottato nello schema P4 è identico a quello di un assale di trazione per auto puramente elettrica, perché infatti ha la stessa tecnologia; anzi, se si rimuovesse il motore a combustione interna da un’auto ibrida con schema P4, si otterrebbe una Full Electric a trazione anteriore o posteriore.

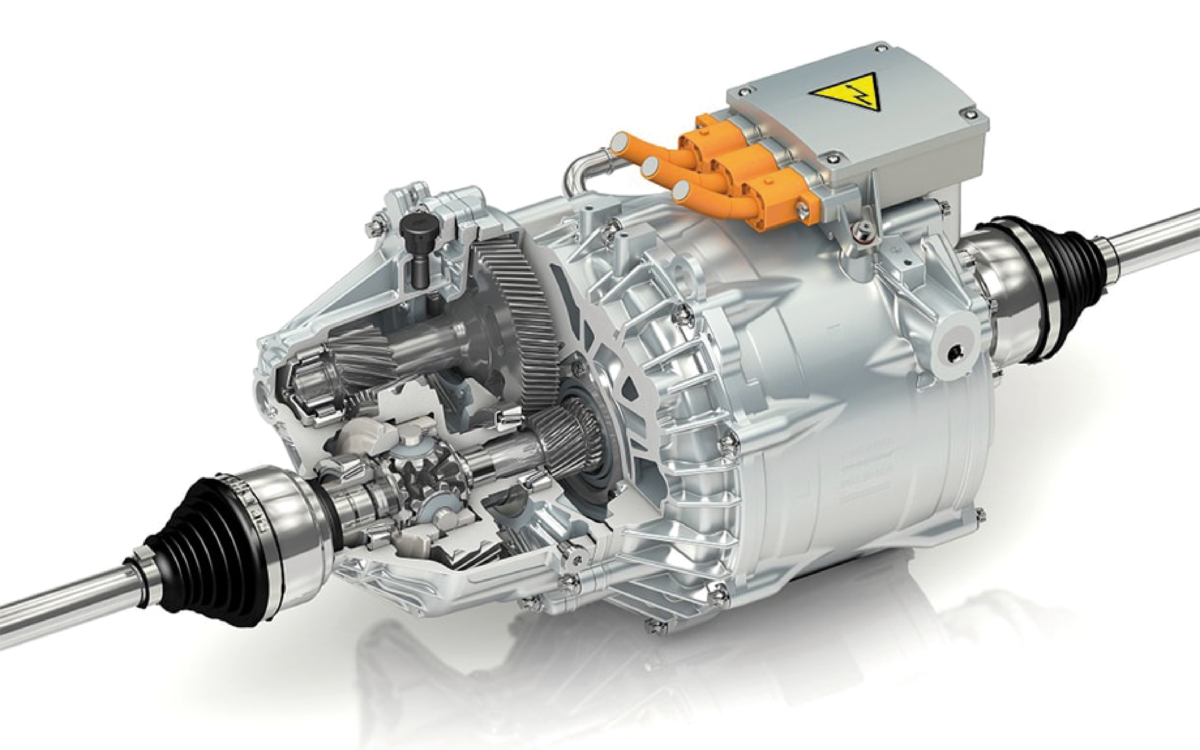

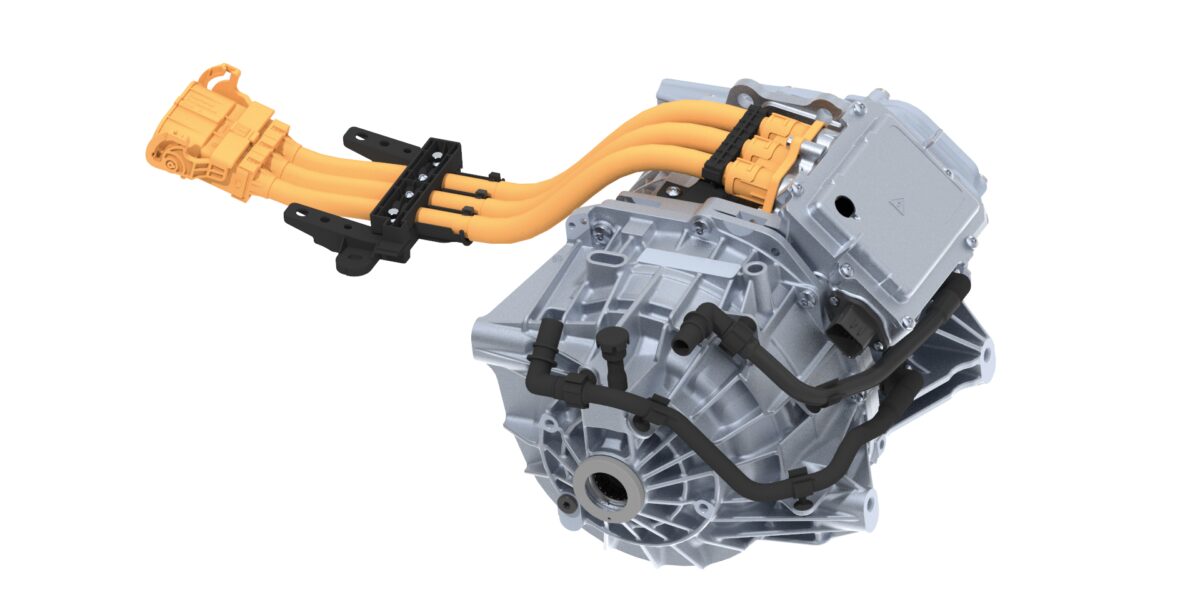

La Fig. 6 propone un esempio di gruppo per ibridazione P4 su ruote posteriori, ovvero di trazione Full Electric, adatto sia alla trazione posteriore che a quella anteriore, dotato di differenziale e semiassi con giunti omocinetici, mosso da un motore trifase/BLDC.

Fig. 6 Gruppo di trazione elettrica con differenziale e giunti

Soluzioni di trazione

La trazione delle auto elettriche si basa evidentemente su motori elettrici, che possono essere di vario genere: alternatori reversibili (BSG) nelle Mild Hybrid, tipicamente funzionanti a 48Vcc, motori coassiali posti sull’albero motore (funzionano anche come generatore e starter, ma a volte il generatore per l’impianto elettrico di servizio è tradizionale) sempre a 48Vcc, motori ingranati lateralmente alla trasmissione sull’uscita del cambio o su un albero di esso, quando si abbinano a cambi a doppia frizione come il noto DSG (Double Shift Gearbox) del gruppo VAG e la sua controparte ESG (Electrical Shift Gearbox) della LuK; ma esistono anche altre soluzioni.

I motori possono essere in continua o in alternata, di tipo sincrono: nel primo caso si prediligono i brushless trifase, mentre nel secondo si adottano spesso motori a magneti permanenti sul rotore.

Il controllo è rigorosamente elettronico, operato sul motore da un driver di potenza pilotato, anzi interfacciato, alla centralina di gestione della trazione, la quale:

• nell’auto ibrida coopera con la ECU del motore endotermico, ad un livello gerarchico superiore perché la centralina principale dell’auto deve governare anche il funzionamento del motore a combustione interna e, nelle Full Hybrid, poter anche spegnere quest’ultimo; la trazione viene controllata in accordo con i sistemi di sicurezza attiva (ABS/ESP, servosterzo a gestione elettronica) e ADAS facendo all’occorrenza cooperare i motori per implementare la trazione ibrida durante la marcia;

• nella Full Electric si occupa della gestione della trazione, sempre in accordo con i sistemi di sicurezza attiva (ABS/ESP, servosterzo a gestione elettronica) e ADAS, controllando il motore o i motori, eventualmente disposti sui due assi (trazione AWD o 4WD).

Per il recupero dell’energia cinetica sotto forma di corrente elettrica, nei momenti in cui l’acceleratore è rilasciato i cavi del motore elettrico vengono “sconnessi” dai dispositivi di potenza (MOSFET SiC o TRIAC) e “girati” su un circuito raddrizzatore e regolatore di carica, che va a fornire l’elettricità al BMS di bordo per cedere l’energia alla batteria.

La fase di riutilizzo dell’energia è particolarmente complessa perché implica una fonte di energia incostante, dato che l’energia cinetica dipende, a parità di massa del veicolo, dal quadrato della velocità e che quindi in rallentamento decresce; il controller deve quindi essere in grado di sfruttare tale energia inviando picchi di corrente elevati in breve tempo, mantenendo però la tensione a valori accettabili.

La carica ha quindi una fase dinamica da gestire istante per istante: una condizione ben diversa dalla normale ricarica effettuata tramite la rete elettrica.

Per il comando dei motori brushless viene utilizzato il classico controller trifase (a MOSFET o IGBT) che genera impulsi periodici a terne (ogni impulso è distanziato nel tempo di 1/3 di periodo dal successivo) la cui frequenza e larghezza sono modulati in base alle condizioni di marcia: la frequenza determina la velocità di rotazione del motore e quindi la velocità di marcia dell’automobile, mentre la larghezza (gestita con la tecnica PWM) condiziona la potenza sviluppata dal motore, ovvero più aumenta, più forza il motore trasmette alle ruote e viceversa.

La frequenza viene impostata in base al comando dell’acceleratore o del cruise-control (sistema ad anello chiuso che mantiene la velocità di marcia al valore impostato dal conducente) e il PWM è gestito da un controllo ad anello chiuso che verifica se a una data richiesta tramite l’acceleratore corrisponde effettivamente la velocità desiderata: se questa è inferiore viene aumentata la larghezza degli impulsi e quindi la potenza alla ruota e viceversa.

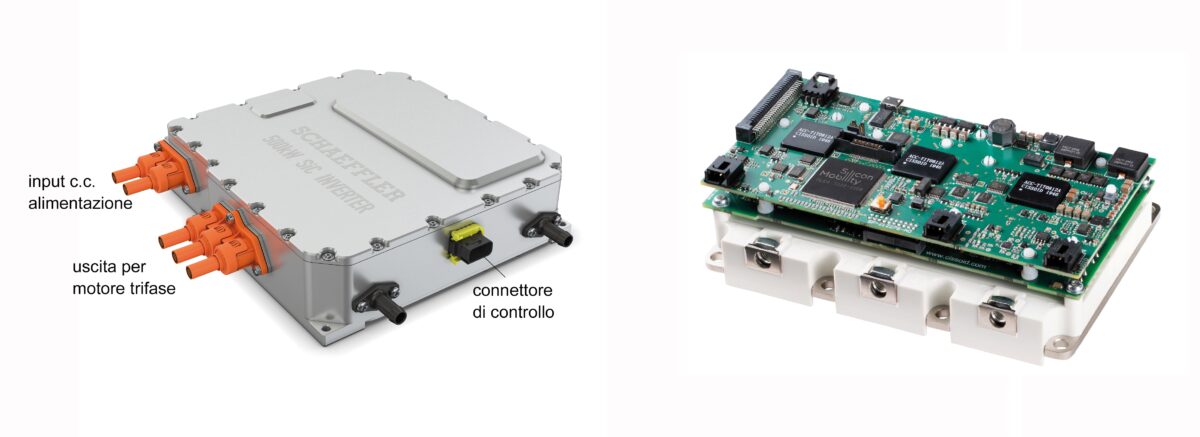

Il controller può sia essere distinto, sia essere applicato alla carcassa del motore; il motore ha, nel primo caso, tre cavi (come nel caso della Fig. 7) mentre nel secondo ne riceve 2 e internamente è poi connesso ad esempio tramite contatti a lamina, alle uscite del controller (Fig. 8).

Fig. 7 Motore con ingresso trifase alimentato da Inverter

Fig. 8 Anima di motore con lamelle di connessione al gruppo inverter integrato

Per il controllo dei motori in corrente alternata, il sistema è analogo ma si ricorre a TRIAC (uno per fase) o a ponti variamente costituiti da MOSFET SiC, operando in parzializzazione d’onda, di preferenza mediante la tecnica trailing-edge, vale a dire parzializzando sul fronte di discesa dell’impulso di semionda della sinusoide.

Questo tipo di propulsione fa uso di un inverter che ricava l’alternata dalla componente continua resa disponibile dalla batteria (un esempio è in Fig. 9, dove vediamo anche l’elettronica di un caratteristico inverter SiC) e nello stesso gruppo genera le fasi per il controllo a parzializzazione; è in pratica l’unione di un inverter e di un variatore di potenza, come una sorta di chopper.

Fig. 9 Inverter per controllo di motori trifase da 180 kW

L’acceleratore controlla la parzializzazione d’onda, intervenendo come segnale di ingresso di un sistema retroazionato dove il segnale di errore deriva dalla velocità reale, che viene confrontata con quella attesa.

I generatori elettrici reversibili usati negli schemi di ibridazione P0 (BSG) e P1 hanno normalmente due poli e sono gestiti da un proprio controller che funziona sia da raddrizzatore come nei tradizionali alternatori, sia da driver trifase per gli avvolgimenti statorici; nel funzionamento da generatore, la corrente di eccitazione percorre gli avvolgimenti statorici e variandone l’intensità si determina la corrente e la tensione erogata, mentre in quello da motore modula la potenza erogata al motore endotermico.

Due esempi di booster sono proposti nella Fig. 10.

Fig. 10 Due generatori reversibili: a sinistra un BSG (schema P0) e a destra il tipo da ingranare lato motore (P1)

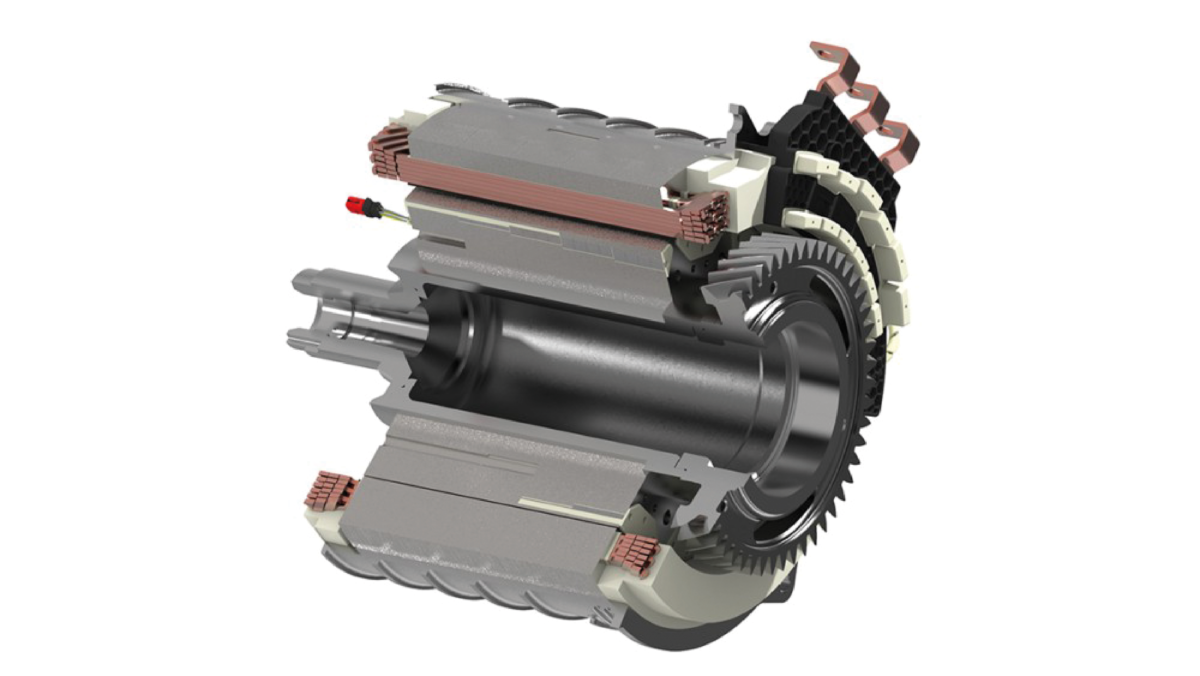

Per quanto riguarda la trazione Full Hybrid trifase, si adottano motori PMSM (Permanent Magnet Synchronous Motor) ossia motori sincroni ma con il rotore a magneti permanenti invece che avvolto con gli avvolgimenti rotorici alimentati in continua.

Questi motori vengono realizzati in due versioni: “surface-mounted” dove i magneti sono montati sulla superficie esterna del rotore e “interior-mounted”, dove i magneti risultano montati nell’interno della struttura stessa del rotore.

Il vantaggio del tipo surface-mounted è nell’elevatissima coppia specifica, ma siccome la permeabilità magnetica dei magneti permanenti è simile a quella dell’aria, tale struttura del rotore comporta un maggior traferro effettivo.

Per quanto riguarda il tipo interior-mounted, offre una protezione fisica ai magneti (tenuta alla forza centrifuga).

L’uso dei rotori surface-mounted, che hanno un’alta riluttanza magnetica, mantiene il flusso del rotore relativamente costante, tuttavia per estendere il campo di velocità, è possibile ottenere l’equivalente del deflussaggio dei motori DC a eccitazione separata, attraverso la generazione sullo statore di un opportuno controcampo magnetico di compensazione.

Seppure siano analoghi ai motori brushless in continua a magneti permanenti (BDCM), i PMSM si distinguono per la diversa forma d’onda delle correnti statoriche, la quale è sinusoidale invece che ad impulsi rettangolari.

Ne deriva che mentre il brushless in continua è caratterizzato da una maggiore pulsazione della coppia causata dalla brusca variazione della corrente durante la commutazione da parte dei dispositivo di potenza, il PMSM ha una coppia più dolce dovuta all’interazione di corrente sinusoidale e flusso sinusoidale, oltre ad avere perdite inferiori.

I motori con rotore a magneti permenenti hanno coppia molto elevata e sono attualmente quelli a più alta densità di potenza (possono superare i 10 kW/kg) oltre ad avere efficienze che possono superare il 90%; l’unica fonte di perdite è tendenzialmente (se si trascurano le perdite nei magneti permanenti indotte dallo switching dell’inverter, per le quali spesso i magneti vengono laminati come i lamierini in ferro) lo statore, che viene raffreddato solitamente a liquido per aumentare le prestazioni specifiche del motore.

Come per i motori in continua a magneti permanenti e quelli in alternata asincroni, per i PMSM è stata sperimentata la configurazione a disco (usualmente a flusso assiale), che ne permette l’uso direttamente nella trazione a motoruota (motore applicato al mozzo della ruota).

Impianto elettrico di servizio

Come l’automobile tradizionale, anche quella elettrica ha equipaggiamenti elettrici estranei alla propulsione che devono funzionare a bassa tensione continua; si pone quindi il problema di come generare e immagazzinare l’elettricità del caso.

Il tipico impianto elettrico di un’automobile funziona a 12V, ma per ragioni pratiche nelle ibride e ancor più nelle full-electric si tende a standardizzare l’impianto di servizio a 48Vcc. Ma vi sono eccezioni.

Bisogna analizzare i vari casi, riassunti qui di seguito.

1. Mild Hybrid con motore booster a 12V: qui l’alternatore fa da motore supplementare, eroga pochissima potenza e l’unico vantaggio è di mantenere un unico impianto elettrico, con batteria al piombo che serve sia alla funzione booster, sia durante l’avviamento del motore endotermico.

2. Mild Hybrid con motore di trazione a 48V: qui esistono una batteria al litio per la trazione (booster o esclusiva) ed una di servizio a 12V al piombo per l’avviamento del motore endotermico; sebbene l’alternatore reversibile possa anche fare da motorino d’avviamento, non è conveniente che sia esso ad avviare il motore a combustione interna perché quando fa molto freddo, la batteria al litio non fornisce un grande spunto (è la ragione per cui le ibride in inverno partono quasi sempre con il motore endotermico).

3. Full Hybrid con motore di trazione ad alta tensione; qui esistono una batteria al litio per la trazione esclusiva ed una di servizio, che può essere a 12V al piombo per l’avviamento del motore endotermico; sebbene l’alternatore reversibile possa anche fare da motorino d’avviamento, non è conveniente che sia esso ad avviare il motore a combustione interna perché quando fa molto freddo, la batteria al litio non fornisce un grande spunto.

4. Full Electric; qui si adotta un DC/DC converter step-down per alimentare l’impianto elettrico di servizio, da fermo o in movimento.

Nel caso 2, quando si adotta lo schema P0 o quello P1, l’automobile è dotata di un DC/DC converter step-down che ricava 12V per la carica della batteria al piombo dai 48V forniti dal motore elettrico; se si desidera che il motore/generatore provveda anche all’avviamento del motore endotermico (in questo caso si risparmierebbe il motorino d’avviamento) per rendere possibile ciò partendo dalla batteria al piombo occorre anche uno step-up 12/48V, da mantenere acceso solo nella fase di avviamento.

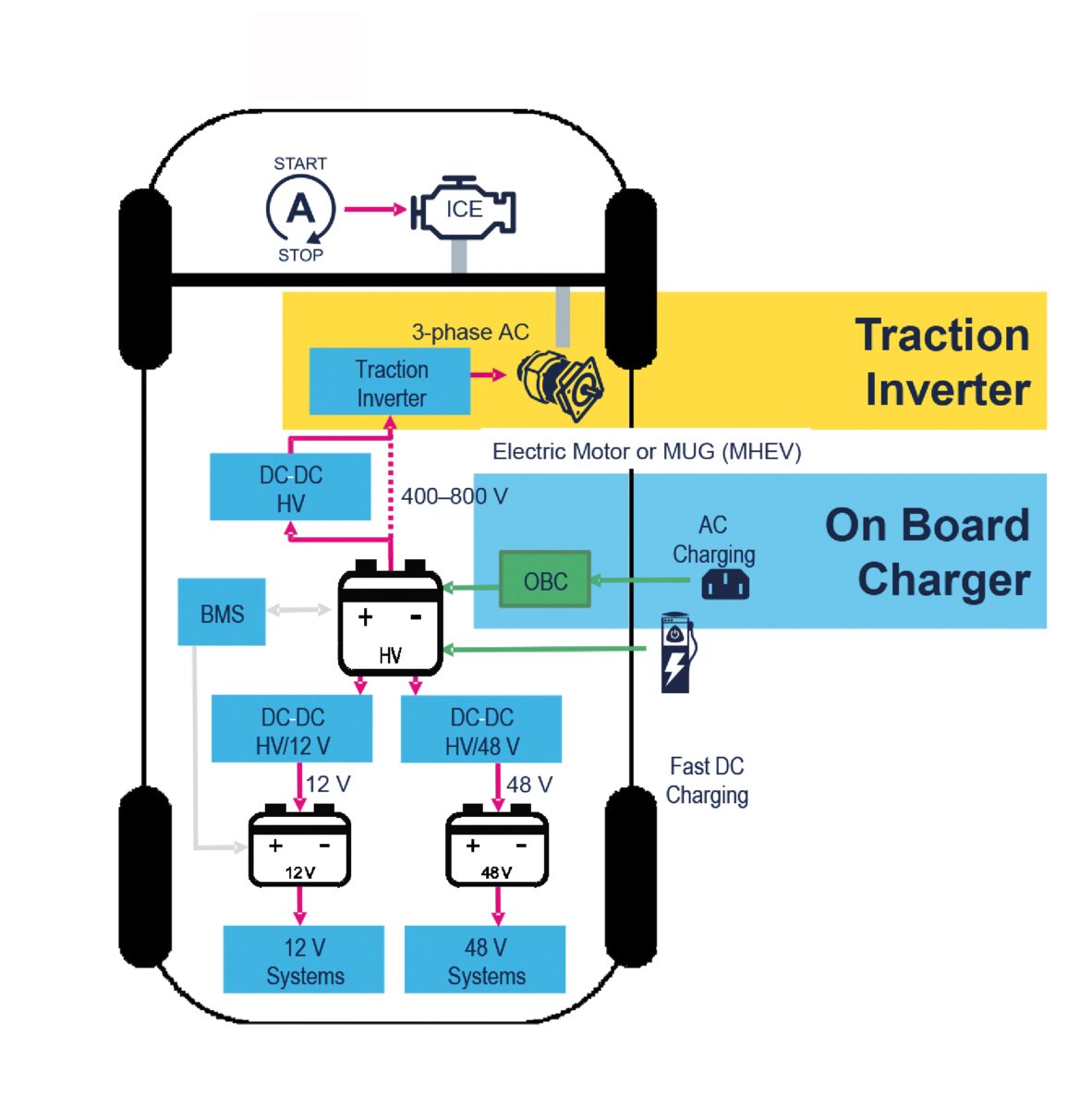

L’architettura del tipico impianto elettrico di un’automobile ibrida plug-in, integrante quello di servizio e quello di trazione, è rappresentata esaustivamente nella Fig. 11, tratta da documentazione della STMicroelectronics, azienda che da tempo opera nell’elettronica automotive e che spicca anche in quel “piatto ricco” che l’elettronica trova nell’auto del futuro.

Nella suddetta figura si vedono ben distinti i blocchi DC/DC per l’impianto elettrico di servizio a 12V, step-down per caricare la batteria e step-up per l’avviamento del motore endotermico, nonché l’inverter trifase per la trazione.

Fig. 11 Schema di un’automobile ibrida plug-in (ST)

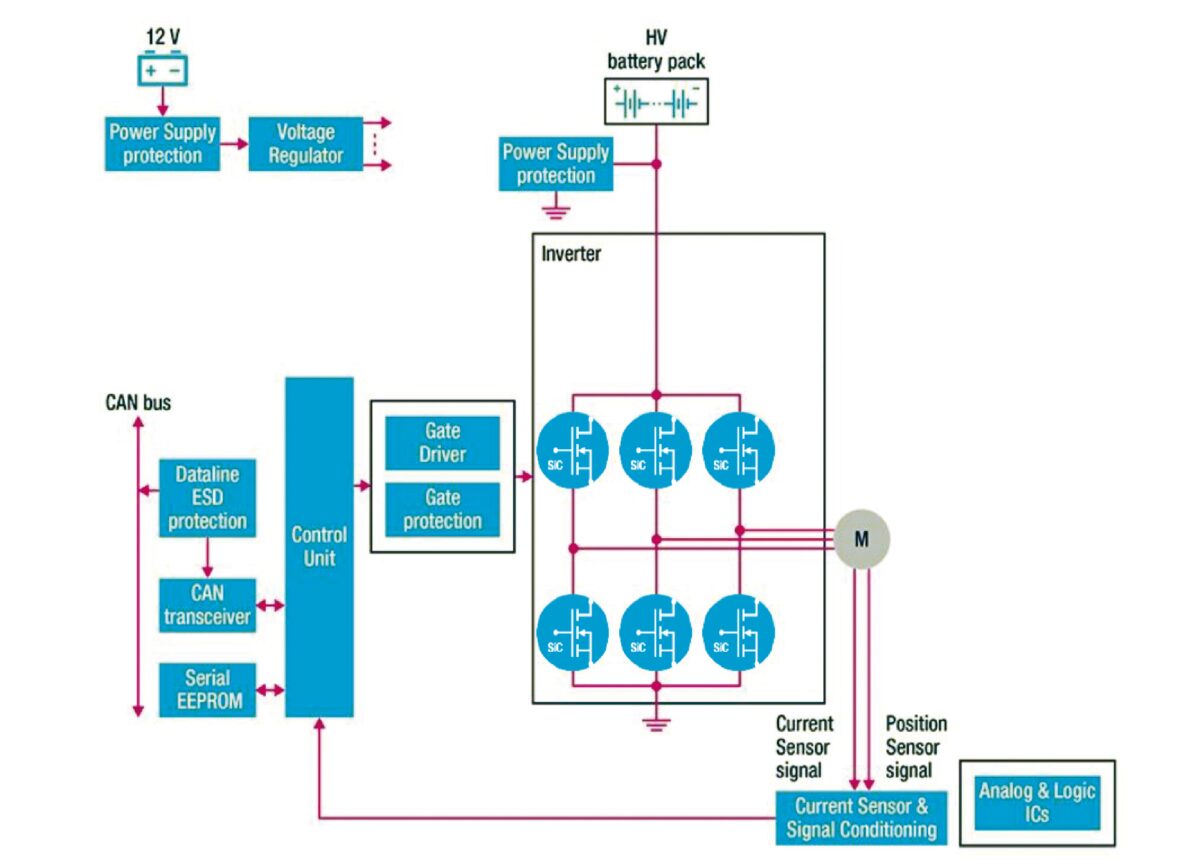

Proponiamo anche, nella Fig. 12, lo schema a blocchi di un tipico inverter/controller per motore trifase di trazione, composto da tre mezzi ponti a MOSFET SiC disposti in simmetria quasi complementare, uno per ciascuna fase, nonché da una logica di controllo che genera gli impulsi di comando dei gate.

L’adozione negli stadi di potenza, dei MOSFET SiC (in carburo di silicio) invece di quelli in silicio tradizionali o IGBT, consente di ottenere vantaggi tra cui consumi ridotti, ingombri fino a 5 volte inferiori, maggiore efficienza e possibilità di controllare motori con potenze più elevate.

Fig. 12 Schema di massima di un inverter/controller per motore trifase

Bene, termina qui questa rassegna sull’auto elettrica del presente; aspettando di conoscere e spiegarvi le soluzioni del futuro, speriamo di avervi dato un’infarinatura sulle tecnologie che stanno dietro alle auto elettriche o elettrificate che già guidate o che guiderete quando deciderete di cambiare quella a motore endotermico che avete.

6 Commenti